Połączenie technologii w wytwarzaniu hybrydowych kompozytowych części samochodowych

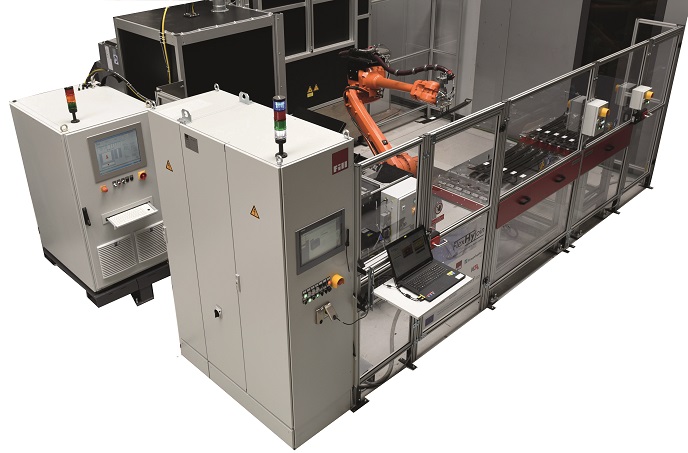

Jednostka produkcyjna znajduje się w zakładzie przemysłowego partnera finansowanego przez UE projektu FlexHyJoin (Flexible production cell for Hybrid Joining) i efektywnie produkuje kompozytowe elementy usztywniające dachy do samochodów. Chociaż projekt został oficjalnie zakończony pod koniec grudnia 2018 r., konsorcjum przewiduje, że komórka będzie działała przez co najmniej kolejne trzy lata, co pozwoli potencjalnym klientom partnerów projektu – z sektora motoryzacyjnego i innych branż – zobaczyć instalację i przetestować inne materiały kompozytowe. „Komórka produkcyjna jest demonstratorem, który pokazuje możliwości dwóch technologii: łączenia indukcyjnego i laserowego wraz z kontrolą procesu na linii produkcyjnej i testami nieniszczącymi”, wyjaśnia koordynatorka projektu FlexHyJoin Nora Feiden z Instytutu Materiałów Kompozytowych (IVW GmbH) w Niemczech. „Widzimy już duży popyt, a jeden z naszych partnerów zidentyfikował dwóch potencjalnych klientów”. Nowe możliwości Materiały kompozytowe otwierają nowe możliwości przed wieloma sektorami przemysłu dzięki połączeniu najlepszych właściwości każdego składnika. Spotykamy je na każdym kroku – tworzywa sztuczne zmieszane na przykład z naturalnymi, szklanymi lub węglowymi włóknami są używane do produkcji wytrzymałego, lekkiego materiału, który można znaleźć w sprzęcie sportowym, na powierzchniach budowlanych i w samolotach. „Kompozyty są dobrze znane w sektorze energii odnawialnej: są np. stosowane w łopatkach elektrowni wiatrowych, lub w sporcie i rekreacji, między innymi w produkcji rowerów”, tłumaczy Feiden. „Jednak w większości zastosowań wymagane jest bardzo mocne i dopasowane do formy połączenie pomiędzy istniejącą strukturą metalową a częścią z tworzywa sztucznego. To tutaj wkracza projekt FlexHyJoin. Skupiliśmy się jednak na wykorzystaniu materiałów kompozytowych w sektorze motoryzacyjnym, ponieważ zapotrzebowanie na redukcję emisji CO2 w transporcie jest bardzo wysokie. Jednym ze sposobów na osiągnięcie tego celu jest zmniejszenie masy pojazdów poprzez zastąpienie ich części metalowych hybrydowymi materiałami kompozytowymi”. Budowanie potencjału Inicjatywa FlexHyJoin wykorzystała zdobycze wcześniejszego projektu o skali laboratoryjnej w celu stworzenia na skalę pilotażową elastycznej komórki produkcyjnej zdolnej do wytwarzania kompozytowych części samochodowych. „Opracowaliśmy technologię produkcji z częścią samochodową jako produktem spin-off”, mówi Feiden. „Pierwsze wyzwanie, przed jakim stanęliśmy, polegało na zdecydowaniu, która część powinna być wykorzystana do zademonstrowania technologii. Chcieliśmy skupić się na czymś, co można zastosować w standardowej produkcji masowej samochodów osobowych, wybraliśmy więc usztywnienie dachu”. Elementy usztywniające dach wykonane są zazwyczaj w całości z metalu. Zespół FlexHyJoin zastąpił go lekkim kompozytem polimerowym wzmocnionym włóknem szklanym z trzema metalowymi wspornikami, za pomocą których usztywnienie jest mocowane do karoserii samochodu. Osiągnięto to poprzez zastosowanie lasera do połączenia dwóch łączników oraz poprzez zastosowanie połączenia indukcyjnego do łącznika środkowego. „Połączyliśmy te dwie technologie, ponieważ łączenie laserowe jest idealne dla mniejszych części o złożonej geometrii”, wyjaśnia Feiden. „Z kolei indukcja jest najszybszą metodą w przypadku większych części, które nie są tak złożone”. Wszystkie poszczególne etapy procesu – od laserowego teksturowania powierzchni po łączenie laserowe, łączenie indukcyjne i kontrolę procesu na linii produkcyjnej – zostały zintegrowane z całkowicie zautomatyzowaną komórką produkcyjną. Następnie zoptymalizowano przepływ materiałów, aby zapewnić efektywny czas procesu na każdym etapie w celu uzyskania pożądanego rezultatu. Oprócz specyficznego dla projektu połączenia polimeru wzmocnionego włóknem szklanym i stali, po zmodyfikowaniu komórka może obsługiwać szeroki wachlarz innych materiałów. Przedstawiciele przemysłu samochodowego wyrazili już zainteresowanie tym procesem. „Same technologie istniały już wcześniej”, mówi Feiden. „Naszą zasługą jest wykazanie, że produkcja hybrydowych części kompozytowych jest możliwa dzięki połączeniu tych różnych technik. Jedną z głównych zalet finansowanego przez UE projektu było to, że zgromadził on specjalistów o różnych kompetencjach z pięciu różnych krajów UE”.

Słowa kluczowe

FlexHyJoin, samochodowy, hybrydowy, przemysłowy, kompozytowy, polimer, laser