Neue elektronische Bauelemente dank Innovation bei gedruckter organischer flexibler Elektronik

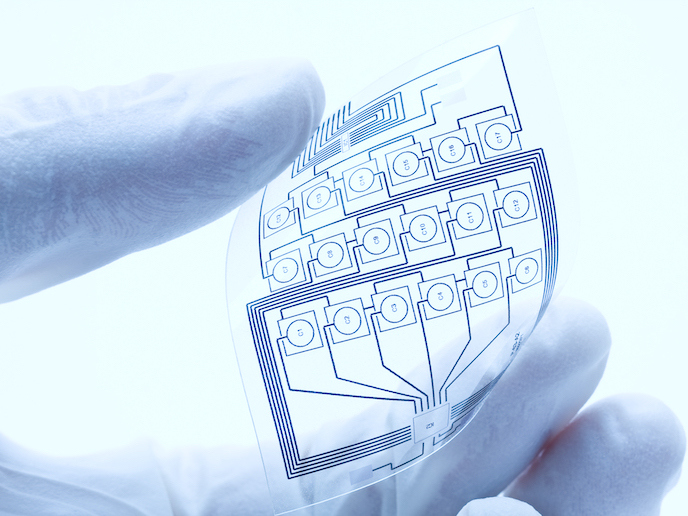

Bereits vor 20 Jahren wurde erstmals gedruckte kohlenstoffbasierte flexible Elektronik als ein gangbarer Weg vorgeschlagen, um zu einer Massenproduktion kostengünstiger, flexibler Schaltungen für verschiedene Anwendungen, von faltbaren Displays bis hin zu tragbaren Geräten in der Gesundheitsversorgung, zu gelangen. Heutzutage wird ein Großteil der Elektronik aus Silizium auf starren kleinen Chip-Substraten hergestellt, flexible Elektronik jedoch kann größere Flächen aufnehmen. Aufgrund der mit ihren Eigenschaften verbundenen Grenzen beschränkte sich gedruckte organische flexible Elektronik bislang auf Anwendungen mit niedriger Geschwindigkeit, zum Beispiel einfache Temperatur- oder Feuchtigkeitsbauelemente. Einige Anwendungen, insbesondere in der drahtlosen Kommunikation, waren somit ausgeschlossen. Das Projekt HEROIC nutzte nun die Vorteile von halbleitenden Polymeren aus, um schnellere gedruckte Transistoren zu entwickeln. Das Team erzielte bei einem aus einem gedruckten Polymer hergestellten organischen Transistor eine rekordverdächtige Betriebsfrequenz von 160 MHz im Ultrakurzwellenbereich. „Nun ist drahtlose Kommunikation unter Einsatz gedruckter Polymerelektronik nicht mehr nur eine in der Ferne liegende exotische Möglichkeit“, sagt Mario Caironi, Projektkoordinator vom Projektträger, dem Italienischen Institut für Technologie. „Vor HEROIC hat keiner ernsthaft darüber nachgedacht; und nun wurden schon Fahrpläne vorgeschlagen.“

Wunschziel: mehr Mobilität

Einer der Haupterfolge von HEROIC war, dass erstmals eine Lösung für das Problem der geringen Mobilität gesucht wurde. Mobilität definiert, wie schnell eine elektrische Ladung fließen kann, wenn sie einem elektrischen Feld ausgesetzt wird. Siliziumelektronik kann zum Beispiel mit einer 100- bis 1 000-mal höheren Mobilität als die besten halbleitenden Polymere aufwarten. „Die Motivation für HEROIC ergab sich aus von mir durchgeführten einfachen, aber überraschenden Berechnungen. Diese zeigen, dass mit druckbaren Polymeren bereits Geschwindigkeiten von 100 MHz bis 1 GHz erreichbar sind. Aber uns stellten sich nun weitere Fragen, die wir beantworten mussten“, fügt Caironi hinzu. Das Team musste die Architektur der Transistoren, dieser grundlegenden Bausteine jeder Schaltung, einschließlich ihrer physikalischen Schnittstellen, neu gestalten. Außerdem wurden die Abmessungen der gedruckten Elektroden verkleinert, um die Abstände zwischen den Elektroden und somit die Zeit zu verkürzen, die eine Ladung zum Überqueren benötigt. Eine schmale Elektrode gilt als der Schlüssel, denn sie ermöglicht gleichermaßen die Verringerung einer der die Transistorgeschwindigkeit begrenzenden Hauptfaktoren, die sogenannte parasitäre Kapazität, welche den Transistorbetrieb im Hochfrequenzbereich stört. Das Team überarbeitete außerdem die Verfahren zum Drucken von Halbleiterschichten mit einer Mikrostruktur, um hohe Mobilität zu erreichen. „Die dem Stand der Technik entsprechenden Druckwerkzeuge hatten lediglich Auflösungen zu bieten, die einige dutzendmal unterhalb der Anforderungen lagen. Wir haben ultraschnelle Laser, die mit hunderten Femtosekunden pulsieren können und eine Auflösung im Mikrometer- und Submikrometerbereich aufweisen, mit gängigen Druckverfahren gekoppelt“, erklärt Caironi. Zudem gelang es dem Team, eine gute Ladungsinjektion in den Transistorkanal zu sichern und gleichzeitig dafür zu sorgen, dass die Kompatibilität mit Hochdurchsatz-Fertigungsverfahren bestehen bleibt.

Weitreichende Grundlagentechnologie

HEROIC könnte viele Anwendungen und Prozesse revolutionieren. Beispielsweise sind biomedizinische tragbare Sensoren denkbar. Bauformen und Arbeitsabläufe könnten durch den Verzicht auf integrierte Siliziumchips vereinfacht werden. Durch den kostengünstigen und unproblematischen Zugang zu diesen Werkzeugen könnten sich weniger entwickelten Ländern Möglichkeiten zum Wandel eröffnen. Das Team entwickelte bereits anhand der Ergebnisse von HEROIC den Prototyp eines Rolle-zu-Rolle-Werkzeugs, das Flexodruck und Femtosekunden-Laserablation zwecks hochauflösender Strukturierung von Leitern auf kostengünstigen Kunststoffsubstraten miteinander kombiniert. Dabei handelt es sich um einen Teil des italienischen Projekts iLabel (Website auf Italienisch), das sich mit der Herstellung hochleistungsfähiger intelligenter Etiketten für Einzelhandelswaren beschäftigt. Zudem sind einige der Projektergebnisse in das neue ERC-Projekt ELFO eingeflossen, das unter Einsatz von Lebensmitteln und Derivaten mit elektronischen Eigenschaften essbare gedruckte Schaltungen herstellen soll. Gegenwärtig arbeitet das Team an geeigneten flexiblen Substraten für Hochfrequenzbauelemente, bei denen das Problem der Wärmeableitung auf isolierenden Kunststoffen vermieden wird. Um den Stromverbrauch der schnellsten, derzeit geplanten Bauelemente zu reduzieren, müssen die Betriebsspannungen gesenkt werden.

Schlüsselbegriffe

HEROIC, Spannung, Frequenz, Substrat, Schaltung, Elektronik, Polymer, Wearables, tragbare Technik, Silizium, drahtlose Kommunikation, Druck