Katalizatory 3D umożliwiają produkcję paliw bez hydrazyny

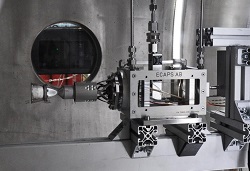

Hydrazyna jest wysoce toksyczna dla organizmów żywych, żrąca i rakotwórcza. W 2011 r. Komisja Europejska umieściła hydrazynę wśród kandydatów na liście substancji szczególnie problematycznych, regulowanej przez ramy rejestracji, oceny, udzielania zezwoleń i stosowanych ograniczeń w zakresie chemikaliów (REACH). Od tego czasu uniwersytety, instytuty badawcze i przemysł w całej Europie aktywnie badają i testują nietoksyczne materiały pędne, które mogłyby zastąpić paliwa na bazie hydrazyny. Jedną z inicjatyw, które koncentrowały się na alternatywnych paliwach do silników rakietowych, był projekt Rheform. Naukowcy finansowani ze środków UE pracowali nad poprawą jakości paliw na bazie dinitramidu amonu (ADN). Zastąpienie hydrazyny nowymi materiałami pędnymi sprawi, że napęd statków kosmicznych stanie się bardziej zrównoważony podczas przyszłych misji. Stawienie czoła obecnym wyzwaniom Chociaż paliwa alternatywne posiadają cechy, które czynią je wysoce pożądanymi do użycia w rakietach nośnych i statkach kosmicznych, zaletom tym towarzyszą pewne ograniczenia. Temperatura spalania LMP-103S – mieszaniny ADN, wody, metanolu i amoniaku – wynosi 1600°C, czyli znacznie więcej niż hydrazyny, w której przypadku jest to ok. 900°C. Aby wytrzymać takie temperatury, w komorach spalania wykorzystuje się specjalne materiały, które spełniają określone kryteria Międzynarodowych Przepisów w zakresie Obrotu Bronią (ITAR) w Stanach Zjednoczonych. Innym poważnym problemem jest to, że katalizator używany do rozkładu i zapalania paliwa alternatywnego musi zostać podgrzany przed zapłonem. Katalizator jest obecnie wstępnie podgrzewany elektrycznie do temperatury około 350°C, co trwa mniej więcej 30 minut. Tak długi czas zapłonu jest problematyczny w sytuacji awaryjnej, gdy wymagany jest natychmiastowy zapłon. „Zespół projektu Rheform skoncentrował się zatem na syntezie katalizatorów, które wymagają wstępnego podgrzewania do niższych temperatur, oraz na dostosowaniu istniejących paliw na bazie ADN, tak aby materiały stosowane w komorze spalania były kompatybilne z materiałami dostępnymi w Europie”, podkreśla dr Michele Negri. Aby osiągnąć ten cel, prowadzono działania rozwojowe zarówno w zakresie budowy katalizatorów, jak i zapłonu katalitycznego. Możliwość obniżenia temperatury zapłonu Celem badaczy było zbudowanie komory rozkładu paliwa umożliwiającej „zimny rozruch”. Po zbadaniu 40 różnych katalizatorów w reaktorze okresowym, zespół szybko zdał sobie sprawę, że woda zawarta w materiałach pędnych musi zostać odparowana przed zetknięciem się ze źródłem zapłonu. Odparowanie osiągnięto poprzez umieszczenie nagrzewnicy przy wejściu do komory spalania. Niektóre katalizatory miały temperaturę zapłonu nieco powyżej 100°C. Jak stwierdza dr Negri: „Plan opracowania układu katalitycznego zdolnego do całkowitego zimnego rozruchu nie został uznany za wykonalny”. Bardziej efektywne katalizatory dzięki drukowi przestrzennemu Badacze zbadali dwa różne rodzaje katalizatorów: pelety katalizatorów wykonane z dużych ziaren oraz struktury monolityczne z wewnętrznymi kanałami, które umożliwiają przepływ paliwa. Struktury monolityczne zbudowane są z materiałów ceramicznych. Zespół przeprowadził szereg symulacji, aby właściwie zrozumieć wpływ właściwości materiałów na wydajność struktury katalizatorów i ostatecznie zbudować wydajną komorę rozpadu. Spośród kilku rodzajów badanej ceramiki naukowcy wybrali struktury z sześcioglinianu ze względu na ich doskonałą odporność na wysokie temperatury i wstrząsy cieplne. Kolejnym nowatorskim rozwiązaniem zastosowanym w projekcie Rheform jest druk 3D tych struktur ceramicznych. Druk przestrzenny umożliwił produkcję monolitów o bardzo złożonej geometrii. „Po raz pierwszy do produkcji materiałów pędnych używa się materiałów ceramicznych drukowanych w 3D, takich jak struktury sześcioglinianowe”, stwierdza dr Negri. Prawdziwy potencjał paliw alternatywnych Agencje kosmiczne w Europie i Stanach Zjednoczonych uznały ekologiczne paliwa napędowe za technologię o wysokim priorytecie. Głównym celem projektu Rheform była poprawa wydajności, obniżenie kosztów i zminimalizowanie narażenia na szkodliwe substancje za pomocą nowych, przyjaznych dla środowiska paliw płynnych. Jak wyjaśnia dr Negri: „Jedną z największych zalet paliw alternatywnych w porównaniu z hydrazyną jest to, że są one bezpieczniejsze, a jednocześnie zmniejszają złożoność oraz koszty testów, transportu, przeładunku i startów”. Z wykorzystaniem paliw pozbawionych hydrazyny wystrzelono już 13 satelitów SkySat z 4 różnych lokalizacji, co wyraźnie pokazuje, że takie materiały pędne zapewniają elastyczność operacyjną i umożliwiają starty statków kosmicznych z różnych kosmodromów.

Słowa kluczowe

Rheform, paliwa, katalizatory, hydrazyna, dinitramid amonu (ADN), druk przestrzenny, silnik rakietowy, struktura ceramiczna