3D-Nanodruck-Technologie treibt Leichtbau voran

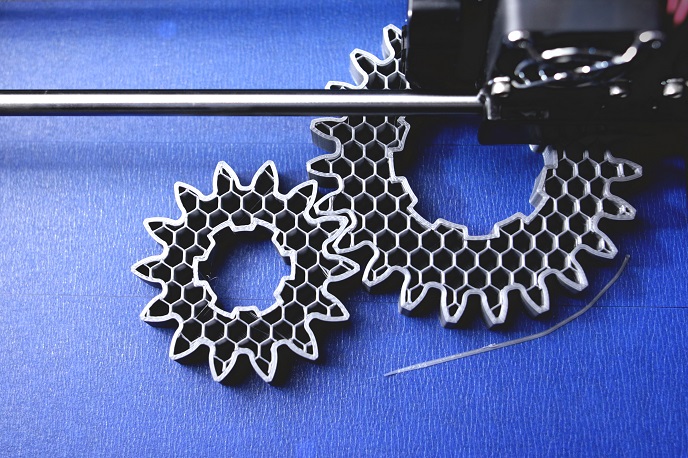

Das Projekt NANOTUN3D (Development of the complete workflow for producing and using a novel nanomodified Ti-based alloy for additive manufacturing in special applications) befasst sich mit der gesamten Prozesskette, angefangen bei der Herstellung von Nanopartikeln bis hin zum Mischen und Einschluss der Partikel in eine Titan-Basislegierung (Ti). Dieses Titan-Legierungspulver wird dann im 3D-Druck oder in der additiven Fertigung verwendet, um Produkte und Teile für zahlreiche Branchen herzustellen. „Der 3D-Druck, auch bekannt als additive Fertigung, ist eine Technologie, die einen hohen Grad an Freiheit in der Formgebung bietet“, erklärt Projektkoordinator Luis Portolés Griñán von AIDIMME in Spanien. „Dies ermöglicht Herstellern die individuelle Anpassung von Formen und Teilen und eröffnet neue Möglichkeiten in Bereichen, in denen Präzision gefragt ist, wie beispielsweise Medizinprodukte, persönliche Sicherheitsausrüstung und Luftfahrt.“ Portolés geht davon aus, dass das NANOTUN3D-Konsortium bis zum Abschluss des Projekts im Frühjahr 2019 die Machbarkeit der Herstellung fortschrittlicher Metallteile mit dem neuen Material und in der industriellen Verarbeitung bewährten Verfahren unter Beweis gestellt haben wird. Nach dem Projekt soll Europa über neun Pilotanlagen verfügen, um Material und Unterstützung für additive Fertigungsverfahren im industriellen Maßstab zu liefern. Leichtbau Ein wesentlicher Vorteil der additiven Fertigungstechnologie, die von NANOTUN3D entwickelt wurde, besteht darin, dass Teile mit weniger oder sogar viel weniger Material hergestellt werden können und damit kostengünstiger und leichter werden. Diese Entwicklung hält erhebliche Kraftstoffkostenvorteile für die Automobil- und Weltraumbranche bereit. „Das Projekt konzentriert sich letztendlich auf die Bereitstellung von Lösungen für die ‚Leichtbauanforderungen‘ der Industrie, d. h. die Verringerung der Masse und des Energieverbrauchs“, so Portolés. „Mit unserem Verfahren können für einige kritische Anwendungen voraussichtlich Materialeinsparungen zwischen 40 und 50% erreicht werden.“ Dies könnte erhebliche Auswirkungen auf die Herstellungskosten haben. „Jedes Kilogramm weniger an einem Flugzeug spart beispielsweise zwischen 0,02 und 0,04 kg Treibstoff pro Stunde“, sagt Portolés. „Insgesamt können so Einsparungen von rund vier Tonnen Treibstoff während der gesamten Lebensdauer eines Flugzeugs erzielt werden.“ Kooperationsmöglichkeiten Der Fokus des Projekts NANOTUN3D lag auf der Entwicklung eines Nanomaterials, das besonders für die additive Metallfertigung geeignet ist. „Obwohl der Einschluss von Nanopartikeln bei einigen Materialien zu einer Verbesserung ihrer mechanischen Eigenschaften führen kann, ist die Auswahl an Materialien, die im Rahmen der additiven Fertigung verarbeitet werden können, noch immer begrenzt“, erklärt Portolés. „Die additive Metallfertigung basiert auf Metallpulvern, deren Herstellung jedoch ein komplexes Verfahren erfordert, das sogar noch komplizierter wird, wenn eine gleichmäßige Verteilung der Nanopartikel im gesamten Pulveransatz erreicht werden soll.“ Das Projektteam begann mit der Erstellung eines Gesundheits- und Arbeitsschutzmanagementsystems, um sicherzustellen, dass alle Produktionsprozesse weit unter den Gefahrenschwellen liegen. Anschließend wurden Nanopartikel entwickelt und der Titan-Basislegierung hinzugefügt, woraufhin das fertige, mit Nanopartikeln versetzte, Metallpulver für das additive Fertigungsverfahren vorbereitet werden konnte. Das Projekt eröffnet nicht nur neue Möglichkeiten zur Herstellung von Leichtmetallteilen für zahlreiche Branchen, sondern trägt auch zur Stärkung der Position Europas in der additiven Fertigung bei. „Europa ist auf diesem Gebiet traditionell führend, wobei die KMU die Hauptakteure sind“, so Portolés. „Auf diese Weise fördert das Projekt Innovationen bei Pulverherstellern sowie Herstellern additiver Fertigungstechnologien und Fertigungswerkstätten. Das Projekt hat seine Ziele durch Zusammenarbeit und die Kombination fortschrittlicher Fertigungsmethoden mit modernen Materialien erreicht.“ Portolés glaubt außerdem, dass das Erbe von EU-finanzierten Projekten wie diesem die Schaffung einer „gemeinsamen Sprache“ unter den europäischen Industriepartnern war. Dies erleichtert nicht nur den Kontakt zu Technologiepartnern. Es ermöglicht auch die zügige Entwicklung von Arbeits- und Strategieplänen. „Bei NANOTUN3D erforderte die Entwicklung des neuen Materials zum Beispiel den Aufbau einer Lieferkette, wobei jeder Partner des Konsortiums sowohl Anbieter als auch Kunde für die anderen Partner war“, sagt er. „Diese Erfahrung wird uns helfen, die Projektergebnisse in kurzer Zeit in Marktchancen zu verwandeln. Wir laden an dieser Stelle alle interessierten Pulverhersteller, Hersteller von additiven Fertigungstechnologien und Fertigungswerkstätten ein, mit uns in Kontakt zu treten und mehr zu erfahren.“

Schlüsselbegriffe

NANOTUN3D, 3D-Druck, Additive Fertigung, Raumfahrt, Automobil, Metall, Legierung, Titan