L’impression 3D nanotechnologique stimule le secteur de la fabrication légère

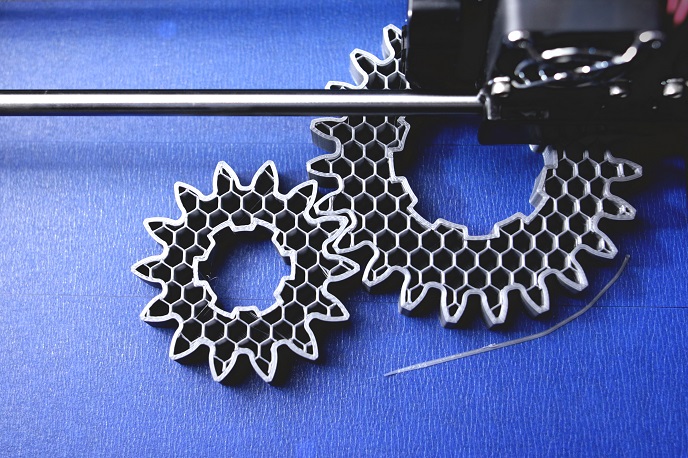

Le projet NANOTUN3D (Development of the complete workflow for producing and using a novel nanomodified Ti-based alloy for additive manufacturing in special applications) couvre l’ensemble de la chaîne de traitement, de la production de nanoparticules au mélange et à l’inclusion de ces particules dans un alliage à base de titane (Ti). Cette poudre d’alliage de Ti est ensuite utilisée dans l’impression 3D, ou fabrication additive (FA), pour créer des produits et des pièces dans divers secteurs. «L’impression 3D, ou FA, est une technologie permettant la production de formes libres», explique M. Luis Portolés Griñán, coordonnateur du projet chez AIDIMME, en Espagne. «Cela permet aux fabricants de personnaliser les formes et les pièces, offrant ainsi de nouvelles possibilités dans des domaines exigeant de la précision, comme les dispositifs médicaux, les équipements de sécurité individuelle et l’aéronautique.» M. Portolés s’attend à ce que le consortium NANOTUN3D ait démontré, d’ici la fin du projet au printemps 2019, la faisabilité de la fabrication de pièces métalliques sophistiquées avec le nouveau matériau, et établi une liste des meilleures pratiques en matière de traitement industriel. À la suite du projet, neuf usines pilotes seront disponibles en Europe pour fournir le matériel et l’assistance nécessaires pour les procédés FA à l’échelle industrielle. La fabrication de pièces légères Le principal avantage de la technologie FA mise au point par NANOTUN3D réside dans le fait qu’il soit possible de fabriquer les pièces avec une quantité moindre de matériau (parfois beaucoup moins) ce qui les rend plus économiques et plus légères. Cela offre des avantages significatifs en termes de coûts de carburant pour les secteurs de l’automobile et de l’espace. «Le projet a pour objectif ultime d’offrir des solutions aux besoins de l’industrie en matière de “légèreté”, ce qui se traduit par une réduction de la masse et de la consommation d’énergie», explique M. Portolés. «Grâce à notre procédé, les économies de matière devraient être de l’ordre de 40 à 50 % pour certaines applications critiques.» Cela pourrait avoir un impact majeur sur les coûts de fabrication. «Chaque kilogramme en moins dans un avion permet par exemple d’économiser entre 0,02 et 0,04 kg de carburant par heure», souligne M. Portolés. «Cela représente des économies d’environ quatre tonnes de carburant sur la durée de vie totale d’un avion.» Des possibilités de collaboration Le projet NANOTUN3D s’est concentré sur le développement d’un nanomatériau spécifiquement adapté à la FA métallique. «Si l’inclusion de nanoparticules dans certains matériaux peut améliorer leurs propriétés mécaniques, la gamme de matériaux pouvant être traités par FA reste encore limitée», explique M. Portolés. «La FA métallique est réalisée à base de poudres de métal et la fabrication implique un processus complexe qui devient encore plus compliqué lorsque vous devez conserver une distribution uniforme de nanoparticules dans le lot de poudre.» L’équipe du projet a commencé par concevoir un système de gestion de la santé et de la sécurité afin de s’assurer que tous les processus de production se situent bien en-deçà des seuils dangereux. Des nanoparticules ont ensuite été développées et intégrées dans la base de l’alliage de Ti, et la poudre finale de nanoparticules de métal a été préparée pour le procédé FA. En plus de créer de nouvelles opportunités pour la fabrication de pièces métalliques légères dans un grand nombre de secteurs industriels, le projet contribuera également à renforcer la position de l’Europe en matière de FA. «L’Europe est un leader traditionnel dans ce domaine, les PME en étant les principaux acteurs», déclare M. Portolés. «Ce projet contribue à favoriser l’innovation chez les fabricants de poudres, chez les constructeurs employant la technologie FA et dans les ateliers de finition. Le projet a atteint ses objectifs grâce à la coopération et à la combinaison de méthodes avancées de fabrication et de matériaux de pointe.» M. Portolés estime également que les projets financés par l’UE, comme celui-ci, jouent un rôle très important car ils contribuent à créer un «langage commun» entre les différents partenaires industriels européens. Non seulement les contacts entre les partenaires technologiques se font plus facilement, mais cela permet également un développement fluide de programmes de travail et de feuilles de route. «Dans le cas de NANOTUN3D, par exemple, le développement du nouveau matériel a nécessité la mise en place d’une chaîne d’approvisionnement, chaque partenaire du consortium agissant en tant que fournisseur-client vis-à-vis des autres partenaires», explique-t-il. «Cette expérience nous aidera à transformer, en peu de temps, les résultats du projet en opportunités commercialisables. Nous invitons les fabricants de poudres, les constructeurs employant la technologie FA et les ateliers de finition à prendre contact avec nous.»

Mots‑clés

NANOTUN3D, impression 3D, FA, fabrication additive, espace, automobile, métal, alliage, titane