Simulation der Verbundwerkstoffbearbeitung durch Mikrowellenerwärmung mit nie dagewesener Genauigkeit

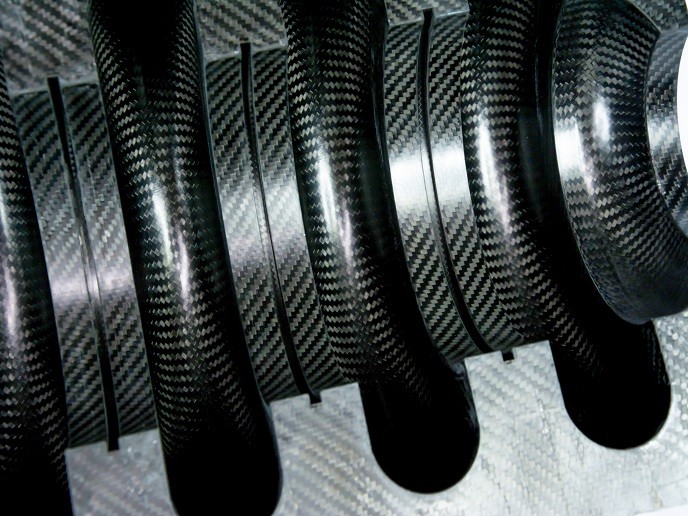

Verbundwerkstoffe sind Materialien, die aus zwei oder mehr Bestandteilen mit unterschiedlichen Eigenschaften bestehen. Sie haben im Vergleich zu herkömmlichen Bauteilen, die in zahlreichen Anwendungen zum Einsatz kommen, eine erhebliche Gewichtsreduktion, Steigerung der spezifischen Festigkeit und Verbesserungen in der thermischen und elektrischen Leitfähigkeit ermöglicht. Faserverbundwerkstoffe haben komplexe Eigenschaften in Bezug auf die Hauptorientierung der Fasern und die Faserlänge in Relation zum Durchmesser (Seitenverhältnis). Diese Anisotropie (unterschiedliche Eigenschaften entlang unterschiedlicher Messachsen) in Kombination mit den hohen Seitenverhältnissen erschwert die Modellierung dieser Verbundwerkstoffe. Das EU-finanzierte Projekt SIMUTOOL hat eine ganzheitliche Simulationsplattform für die Herstellung von Verbundwerkstoffen mittels Mikrowellenerwärmung entwickelt, welche die Herausforderungen überwindet und Ergebnisse liefert.

Auf den Punkt genau, schnell und effizient

Die Herstellung von Verbundwerkstoffen basiert auf der Einbettung einer Verstärkung in eine Matrix. Hierfür ist die Erwärmung der Harzmatrix erforderlich, um den duroplastischen Harz (zur Bildung von Vernetzungen) in geschmolzenem duroplastischem Harz auszuhärten. Methoden wie das Heißpressen, Autoklavieren oder die Verwendung eines herkömmlichen Ofens auf der Basis von Wärmeleitung und/oder Konvektion, bei denen zuerst ein großes Instrument und/oder die Umgebungsluft erhitzt werden müssen, verschwenden Zeit und Energie. Die volumetrische Mikrowellenerwärmung zielt auf die selektive Erhitzung des Systems ab, die durchgehend augenblicklich geschieht, sodass erhebliche Energieeinsparungen und eine nachhaltigere Herstellung von Verbundwerkstoffen in Aussicht stehen – für bessere Simulationen des Verfahrens sind allerdings neue Methoden erforderlich.

In der Black Box

Handelsübliche Instrumente können elektromagnetische Felder simulieren, sie berücksichtigen jedoch keine Feindetails zur Zusammensetzung und keine Eigenschaften heutiger Verbundwerkstoffe. Projektkoordinatorin Jasmin Stein von TWI Ltd sagt dazu: „Die SIMUTOOL-Simulationsplattform umfasst ein elektromagnetisches Feld, das an Wärmeübertragungsmechanismen gekoppelt ist, die während des Produktionsverfahrens stattfinden. Außerdem haben wir ein keramisches Verbundwerkstoff-Instrument mit einer beständigen Mikrowellen absorbierenden Schicht gestaltet und gebaut, sodass der Großteil des Instruments für Mikrowellen durchlässig ist – die Erwärmung richtet sich an das Verbundwerkstoffteil und nicht das ganze Instrument. Schließlich integrierten wir das Mikrowellenerwärmungsverfahren in die automatisierte Faserplatzierungstechnologie.“ SIMUTOOL koppelt den elektromagnetischen Löser von ESI an Löser für die Wärmeübertragung und Harzinjektionsverfahren, sodass neue Anwendungsbereiche erschlossen und die Analysegenauigkeit verbessert werden und eine generelle Übertragbarkeit auf Probleme im Zusammenhang mit der Mikrowellenerwärmung möglich ist. Die genaue Simulation elektromagnetischer Probleme in verschiedenen Maßstäben, die für Verbundwerkstoffe von Bedeutung sind, wird durch die Kopplung an einen Proper-Generalised-Decomposition-Löser auf Basis der Finite-Elemente-Methode (FEM) erreicht.

Eine scharfsinnige Idee übertrifft die Erwartungen

Stein fasst zusammen: „Mithilfe von Parallelisierung und optimierten Lösern zur Überwindung der Herausforderungen im Zusammenhang mit den massiven Datenmengen haben wir die Machbarkeit einer Vollwellen-Breitbandsimulation von großen Mikrowellenhohlräumen mit geringem Verlust demonstriert, was bislang aufgrund des Rechenaufwands nicht möglich war. Die Kombination mit einem parametrisierten Modell für die Echtzeit-Verfahrenssteuerung ist eine wichtige Errungenschaft.“ Aktuelle Versuchsstudien demonstrieren Energieersparnisse von mehr als 50 % und übertreffen somit die ursprünglichen Ziele einer Verbesserung von 30 % gegenüber herkömmlichen Methoden. Die Projektergebnisse werden derzeit von den einzelnen Partnern verwertet, und ein Phase-II-Projekt ist in Arbeit, um den Technologie-Reifegrad zu erhöhen. Zu den weiteren Entwicklungsrichtungen zählt die Beschleunigung der Produktionszeiten, während die digitalen Technologien erweitert werden, um noch mehr Verfahrensdetails zu berücksichtigen. Der Weltmarkt für fortschrittliche Polymerverbundwerkstoffe wird voraussichtlich bis 2025 auf 16,83 Mrd. USD ansteigen, was vor allem durch den Luft- und Raumfahrtsektor sowie Automobilsektor beschleunigt wird. SIMUTOOL soll bei der nachhaltigen Bereitstellung optimierter Produkte helfen, während die breitere Nutzung der Mikrowellentechnologie unterstützt wird.

Schlüsselbegriffe

SIMUTOOL, Verbundwerkstoff, Mikrowelle, Simulation, elektromagnetisch, Energie, Herstellung, Harz, Faser, Matrix, Wärmeübertragung, Harzinjektionsverfahren, Finite-Elemente-Methode, Proper Generalized Decomposition