Simuler le traitement des composites par micro-ondes avec une précision sans précédent

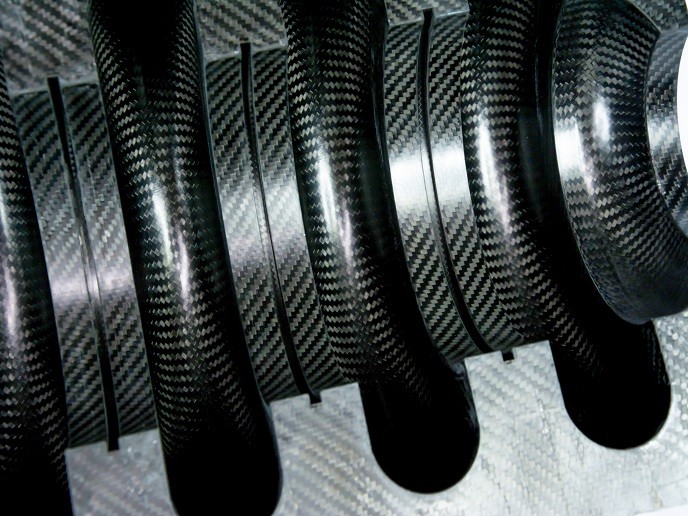

Les composites sont des matériaux fabriqués à partir de deux ou plusieurs composants aux propriétés différentes. Ils ont permis des réductions importantes de poids, des augmentations de la résistance spécifique et des améliorations de la conductivité électrique et thermique par rapport aux composants conventionnels dans de nombreuses applications. Les composites de fibres possèdent des propriétés complexes en lien avec l’orientation privilégiée des fibres et la longueur de ces dernières par rapport au diamètre (rapport largeur/hauteur). Cette anisotropie (le fait d’avoir des propriétés différentes selon différents axes de mesure), combinée à des rapports largeur/hauteur élevés, les rend difficiles à modéliser. Le projet SIMUTOOL, financé par l’UE, a développé une plateforme de simulation complète pour la fabrication de composite via chauffage par micro-ondes, qui surmonte les difficultés et fournit des résultats.

Trouver le juste équilibre, rapidement et efficacement

La fabrication de composite s’appuie sur l’intégration d’un renfort dans une matrice, ce qui nécessite de chauffer la matrice en résine, afin de traiter la résine thermodurcissable (créer des liaisons croisées) dans la résine thermoplastique fondue. Les méthodes comme la presse à chaud, l’autoclave ou l’utilisation d’un four conventionnel sont basées sur la conduction et/ou sur la convection, pour laquelle un outil massif et/ou l’air environnant doivent d’abord être chauffés, ce qui gaspille du temps et de l’énergie. Le chauffage volumétrique par micro-ondes cible de manière sélective le système à chauffer, et ce, partout et instantanément, ce qui promet des économies d’énergie significatives et une production de composite plus durable. Cependant, de nouvelles méthodes sont nécessaires pour une meilleure simulation du processus.

À l’intérieur de la boîte noire

Les outils disponibles sur le marché sont capables de simuler les champs électromagnétiques, mais ils n’évaluent pas la subtile composition détaillée et les propriétés des composites actuels. Jasmin Stein, de TWI Ltd, coordinateur du projet, affirme que: «La plateforme de simulation SIMUTOOL comprend un champ électromagnétique associé à des mécanismes de transfert de chaleur qui ont lieu pendant le processus de production. En outre, nous avons conçu et fabriqué un outil en composite à matrice en céramique comprenant une couche robuste absorbant les micro-ondes, pour que l’essentiel de l’outil soit transparent aux micro-ondes: la chaleur est dirigée vers la partie en composite et non vers l’outil dans son ensemble. Enfin, nous avons intégré le processus de chauffage par micro-ondes à la technologie de placement de fibres automatisé.» SIMUTOOL associe le solutionneur électromagnétique d’ESI aux solutionneurs de transfert de chaleur et de moulage par transfert de résine, ce qui ouvre de nouveaux domaines d’application et améliore la précision des analyses, et s’applique généralement aux problèmes de chauffage par micro-ondes. Une simulation fidèle des problèmes électromagnétiques à échelles variées apparentés aux composites est réalisée en y associant un solutionneur de décomposition propre généralisée basé sur une méthode des éléments finis (MEF).

Une idée de génie dépasse les attentes

J. Stein résume: «En utilisant la parallélisation et des solutionneurs optimisés pour surmonter les difficultés associées à l’énorme quantité de données, nous avons démontré la faisabilité de la simulation pleine onde à haut débit de cavités micro-ondes de grande taille à faible perte, ce qui était impossible jusqu’à présent en raison des efforts de calcul requis. L’association à un modèle paramétré pour le contrôle du processus en temps réel constitue une réussite significative.» Les essais expérimentaux actuels montrent des économies d’énergie supérieures à 50 %, ce qui dépasse les objectifs initiaux de 30 % par rapport aux méthodes conventionnelles. Les résultats du projet sont actuellement en cours d’exploitation par des partenaires individuels et un projet de phase II est en préparation pour améliorer le niveau de maturité technologique. Les orientations futures incluent l’accélération des temps de production tout en optimisant les technologies numériques, afin de supporter une précision du processus encore plus grande. Le marché mondial des composites polymères de pointe devrait atteindre 16,83 milliards de dollars d’ici 2025, en grande partie poussé par l’industrie aéronautique et automobile. SIMUTOOL devrait permettre de fournir des produits optimisés de manière durable, tout en soutenant l’utilisation de la technologie des micro-ondes de manière plus générale.

Mots‑clés

SIMUTOOL, composite, micro-ondes, simulation, électromagnétique, énergie, fabrication, résine, fibre, matrice, transfert de chaleur, moulage par transfert de résine, méthode des éléments finis, décomposition propre généralisée