Fabricación de bajo coste de piezas para motores para mezcla pobre

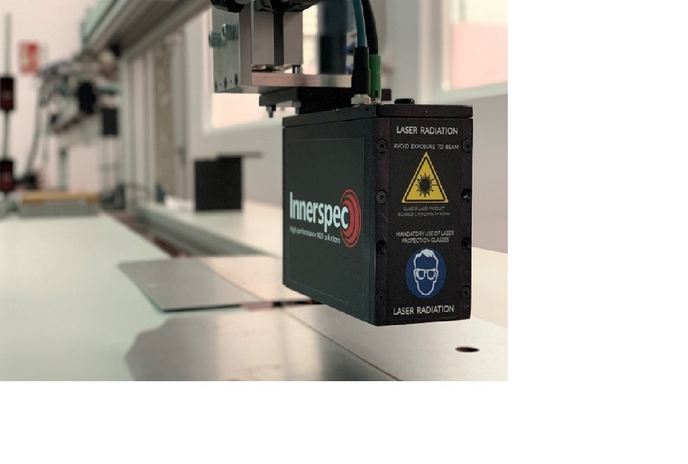

La legislación futura sobre las emisiones de los motores de las grandes aeronaves exige un cambio importante en la tecnología de combustores. Un objeto fundamental del uso de mezcla pobre es la combustión de combustible y aire a temperaturas más bajas, lo cual da como resultado la reducción de las emisiones de óxidos de nitrógeno. Los diseños de refrigeración más eficaces son difíciles de conformar de forma convencional y los métodos de fabricación existente requieren alcanzar compromisos que reducen el rendimiento o la duración. La fabricación de teselas mediante la adición de capas con láser es capaz de obtener las geometrías complejas necesarias en superaleaciones de níquel. Sin embargo, los equipos utilizados están destinados al prototipado de uso general de volúmenes pequeños de piezas para pruebas y no son adecuados para la fabricación de piezas aptas para el vuelo en gran volumen y con bajo coste. El proyecto MALT (Multilaser additive layer manufacturing of tiles) desarrolló con éxito un prototipo de máquina con varios láseres que permite fabricar piezas para vuelo a bajo coste. El sistema es escalable en velocidad y en tamaño de envolvente de construcción para volúmenes y tamaños de pieza mayores sin necesidad de cambiar las características de la fusión con láser. Además, demuestra la equivalencia con los métodos de fabricación aditiva avanzados y, a la vez, mantiene la competitividad en costes y la flexibilidad del diseño. El nuevo prototipo de máquina desarrollado utiliza cuatro campos de rastreo con láser solapados para abordar un área de construcción de 400 x 400 mm2. Se construyó una estructura de pruebas y se utilizó para estudiar formas de controlar las áreas solapadas entre los campos de los láseres y se incorporó en el interior de una cámara de combustión. Los investigadores desarrollaron tecnologías para controlar los cuatro láseres simultáneamente y ejecutaron simulaciones detalladas por ordenador a fin de modelizar el flujo de gases dentro de la cámara. Los socios de MALT utilizaron el equipo en modo de producción simulada durante nueve meses. Se construyeron cuatro estructuras distintas cíclicamente: un patrón de prueba geométrico para monitorizar la precisión del campo de escaneado del equipo; una estructura de prueba para monitorizar las propiedades químicas y mecánicas; un lote de piezas pequeñas representativas; y una pieza representativa de grandes dimensiones combinando los cuatro campos de láser. El equipo obtuvo resultados positivos en relación con las propiedades del material, la precisión de las piezas y la fiabilidad y capacidad de mantenimiento del equipo, así como en relación con los costes de funcionamiento.