Avances en la integración de sistemas inteligentes en los álabes del rotor

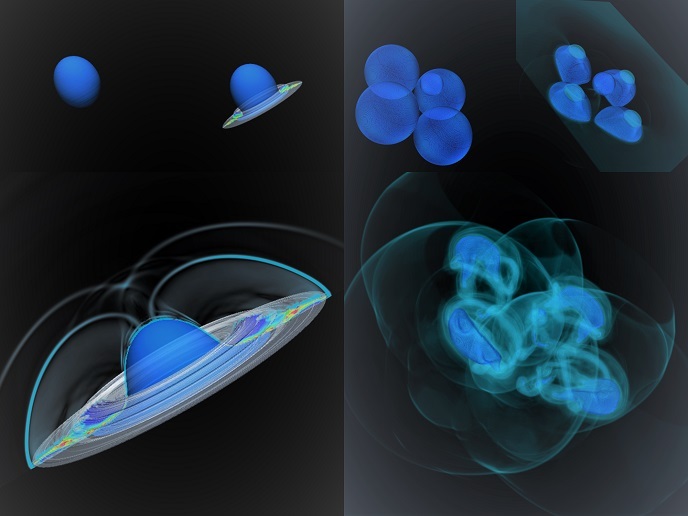

De todos los sistemas de rotor activos que se están desarrollando, la aleta gurney activa (AGF) ha sido seleccionada por el subprograma Giroaviones Ecológicos de la iniciativa tecnológica conjunta Cielo Limpio. El sistema AGF permite reducir la velocidad específica de los álabes, lo que favorece una reducción del ruido y la vibración así como una operación de alta eficiencia. La validación de los innovadores sistemas AGF requiere la fabricación de álabes de modelos a pequeña escala que posteriormente deberán probarse en el túnel de viento antes de producirlos a gran escala. El proyecto ACCUBLADE(se abrirá en una nueva ventana) (Low cost design approach through simulations and manufacture of new mould concepts for very high tolerance composite components) propició la validación de la tecnología en los túneles de viento mediante el diseño de moldes para la fabricación de los álabes de rotor del modelo que incorporan AGF. La utilización de tecnología puntera de preimpregnación para integrar eficazmente el sistema AGF en los álabes del modelo a pequeña escala plantea dificultades. El proyecto ACCUBLADE elaboró un método eficiente para el diseño de moldes en base a la simulación de procesos, con lo que se elimina la necesidad de emplear procedimientos experimentales de ensayo y error, los cuales resultan caros y laboriosos. El equipo investigador desarrolló nuevos modelos térmicos y de impregnación que se utilizaron para analizar y optimizar los aspectos críticos asociados al proceso, entre los cuales se incluyen distorsiones de forma provocadas por los distintos coeficientes de expansión térmica de los materiales, los gradientes de temperatura y los posibles defectos de flujo de resina. Los resultados obtenidos en los ensayos de laboratorio de los materiales compuestos sirvieron como datos de entrada para el modelado de las causas más relevantes de distorsión, incluidos los fenómenos de deformación y alabeo. Las actividades de simulación propiciaron la obtención de un diseño optimizado de molde que favorecía un procesado preciso de los álabes del rotor del modelo, tras lo cual el equipo investigador fabricó moldes muy precisos y pulió la superficie para eliminar irregularidades. La tecnología permite obtener álabes de rotor con forma de red mediante el moldeado convencional del material preimpregnado o a través de otro método de moldeado que combine procesado de preimpregnación y moldeado líquido. Los sensores instalados en el molde posibilitan una monitorización eficiente de los parámetros del proceso. Los resultados de las pruebas de inspección de los primeros álabes del modelo fueron prometedores. El proyecto ACCUBLADE ha desarrollado una vía ecológica para la fabricación de moldes que reduce los residuos materiales y el consumo energético, a la vez que posibilita una implantación más rápida de los innovadores sistemas AGF en los álabes del rotor.