«Plug and produce»: un concepto esencial para el rendimiento

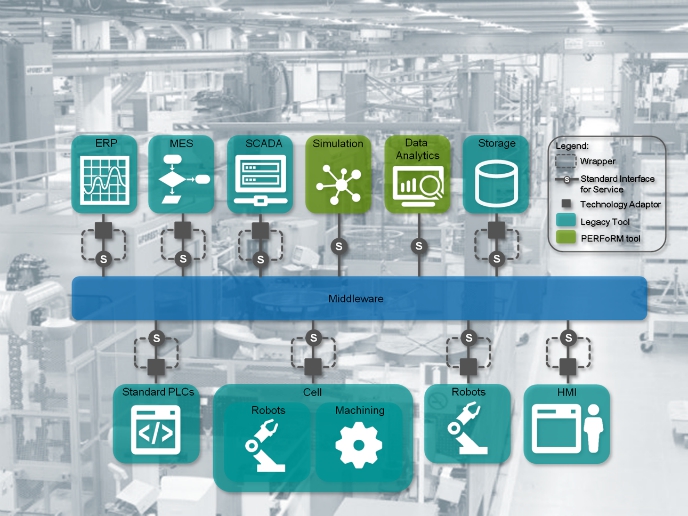

Los clientes actuales son cada vez más exigentes y esperan productos más personalizados, baratos y de mayor calidad. Para estar a la altura de estas expectativas, las empresas de fabricación necesitan desarrollar procesos innovadores. En medio de estas circunstancias, es extremadamente necesario reducir los costes de producción y evitar retrasos, déficits en el suministro o fallos en los recursos, ya que esto tendría un efecto negativo en el rendimiento. Además, las empresas deben reaccionar con rapidez ante los cambios, así que necesitan un sistema productivo de gran flexibilidad. Algunos trabajos de investigación han explorado importantes tecnologías o métodos para mejorar la situación. Sin embargo, aunque se han conseguido algunos resultados prometedores, la industria no ha implementado de forma generalizada estas tecnologías. Una solución para las necesidades actuales Para superar los obstáculos existentes y consolidar los resultados de la investigación, el proyecto PERFoRM(se abrirá en una nueva ventana) (Production harmonizEd Reconfiguration of Flexible Robots and Machinery) se ha centrado en transformar el concepto elemental de los sistemas de producción actuales y sustituirlo por el principio «plug and produce», a fin de lograr unos entornos de fabricación flexibles. El coordinador del proyecto, Michael Gepp, explica: «El objetivo del proyecto PERFoRM es desarrollar una nueva generación de sistemas de fabricación basados en el principio "plug and produce", de manera que estos sistemas puedan asumir partidas de producción más pequeñas, y plazos de entrega y comercialización más cortos». La parte principal del proyecto consistía en el desarrollo de una arquitectura de referencia común compatible con CP(P)S —sistemas (de producción) ciberfísicos, por sus siglas en inglés—, dispositivos totalmente «plug and produce» (equipos autónomos con controles individuales y especializados), robots y sistemas anteriores. En un sistema de este tipo, una arquitectura «middleware» establece la comunicación entre los humanos, las máquinas y los robots. Un vistazo a los resultados Esta arquitectura de sistemas (con «middleware», adaptadores de tecnología, herramientas y servicios) se desarrolló y se probó en dos instalaciones de experimentación. Posteriormente se implementó en cuatro casos de uso industriales: la fabricación de vehículos eléctricos e-District, los componentes aeroespaciales GKN, la fabricación de compresores Siemens y la producción de hornos microondas Whirlpool. «PERFoRM está preparando el terreno para dirigir a las empresas europeas hacia la Industria 4.0 y los CP(P)S, gracias a la arquitectura de sistemas de referencia común y al apoyo a las estrategias de migración», comenta Gepp. Durante el curso del proyecto también se logró una integración fluida, segura y eficaz de los humanos en los CP(P)S flexibles, y se desarrollaron estrategias para implementar en métodos industriales las tecnologías basadas en agentes. Una manera directa de afrontar los obstáculos El proyecto sufrió problemas de calidad y disponibilidad de datos. Gepp enfatiza: «Los datos de algunas máquinas del área de fabricación que usábamos como demostradoras no tenían la calidad esperada». Sin embargo, tras integrar y limpiar los datos de manera exhaustiva, pudieron lograr un nivel aceptable de calidad para análisis posteriores. Además de estos problemas, los investigadores también se dieron cuenta de que algunas empresas industriales no recibían con agrado estas tecnologías basadas en agentes, debido, principalmente, a la falta de experiencia industrial. «Por ejemplo, los sistemas multiagente para programación son flexibles, robustos y están diseñados a prueba de fallos. Sin embargo, no garantizan unos programas de producción óptimos, a diferencia de los métodos tradicionales», explica Gepp. Para superar este inconveniente, el proyecto desarrolló un método de programación híbrido basado en agentes y de optimización que combinaba las ventajas de los métodos de programación optimizada convencionales con la capacidad de reacción de los elementos basados en agente. ¿Cuál es el siguiente paso para el proyecto PERFoRM? Los socios de PERFoRM deberán ahora aplicar y desarrollar los resultados de este trabajo dentro de sus empresas. Además de esto, el siguiente objetivo para el proyecto es ampliar y difundir estos métodos en el contexto de la fabricación. Por ejemplo, el fomento de la normalización para los sistemas CP(P)S en Europa. El proyecto también espera poder establecer una conexión con otras tecnologías y sectores de la industria —como la industria de procesos— en un futuro próximo. En este sentido, ya hay planes establecidos para futuros proyectos y actualmente hay dos proyectos en la fase de preparación de propuesta.