Une combinaison de technologies pour les pièces de voiture en composites hybrides

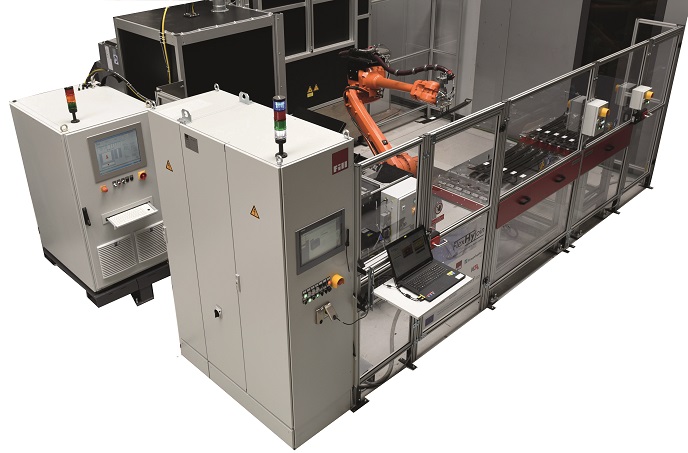

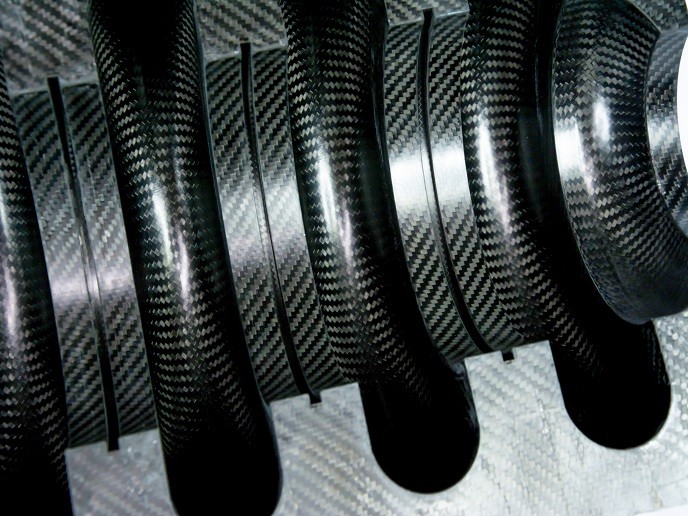

La cellule de production est située sur le site d’un partenaire industriel du projet FlexHyJoin (Flexible production cell for Hybrid Joining), financé par l’UE, et continue de produire efficacement des pièces composites de raidisseur de toit pour voitures. Bien que le projet ait été officiellement achevé fin décembre 2018, le consortium estime que la cellule continuera à fonctionner pendant encore au moins trois ans, permettant ainsi aux clients potentiels des partenaires du projet – du secteur de l’automobile et d’ailleurs – de venir visiter le site et de tester d’autres matériaux composites. «La cellule de production sert de démonstrateur pour présenter les capacités des deux technologies d’assemblage, l’assemblage laser et l’induction, en combinaison avec un contrôle de processus en ligne et des tests non destructifs», explique la coordinatrice du projet FlexHyJoin, Nora Feiden, de l’Institut des matériaux composites (IVW GmbH), en Allemagne. «Jusqu’à présent, il y a eu beaucoup de demande et l’un de nos partenaires a déjà identifié deux clients potentiels.» De nouvelles possibilités Les matériaux composites ouvrent la voie à de nouvelles possibilités dans de nombreux secteurs industriels, en combinant les meilleures propriétés de chacun des ingrédients qui les composent. Ils sont présents dans notre entourage quotidien; les polymères plastiques mélangés à des fibres naturelles, de verre ou de carbone, sont par exemple utilisés pour fabriquer le type de matériau léger et résistant qu’on peut trouver dans les équipements sportifs, les surfaces des bâtiments et les avions. «Les composites sont bien connus dans le domaine des énergies renouvelables, par exemple dans les pales des éoliennes, ou dans celui des sports et des loisirs, par exemple pour la fabrication de vélos», note Mme Feiden. «Mais dans la plupart des applications, une liaison très solide et parfaitement ajustée entre la structure métallique existante et la pièce en plastique est nécessaire. C’est là que FlexHyJoin entre en jeu. Nous nous sommes toutefois concentrés sur l’utilisation de matériaux composites dans le secteur automobile, car la demande en termes de réduction des émissions de CO2 est très forte dans le secteur des transports. Un moyen d’y parvenir consiste à alléger les véhicules en en remplaçant certaines parties par des matériaux composites hybrides.» Renforcer leur potentiel Le projet FlexHyJoin s’est appuyé sur un projet précédent réalisé en laboratoire pour créer une cellule de production flexible à l’échelle pilote, capable de fabriquer des pièces automobiles composites. «Nous avons développé la technologie de production avec un composant automobile comme produit dérivé», explique Mme Feiden. «Le premier défi que nous avons dû relever a été de décider quelle partie nous devions utiliser pour faire la démonstration de la technologie. Nous souhaitions nous concentrer sur quelque chose d’applicable aux voitures particulières de série de tous les jours, et nous avons donc opté pour un raidisseur de toit.» Les raidisseurs de toit sont généralement fabriqués entièrement en métal. L’équipe FlexHyJoin a remplacé cela par un composite polymère léger renforcé de fibre de verre avec trois supports métalliques qui fixent ensuite le raidisseur à la carrosserie de la voiture. Pour y parvenir, elle a utilisé un laser pour relier deux des attaches et a appliqué un assemblage par induction à l’attache centrale. «Nous avons combiné ces deux technologies d’assemblage, car l’assemblage laser est idéal pour les petites pièces à géométrie complexe», explique Mme Feiden. «L’induction est quant à elle la méthode la plus rapide pour les pièces plus grandes qui ne sont pas si complexes.» Toutes les étapes individuelles du processus – de la texturation de surface au laser, en passant par l’assemblage au laser, l’assemblage par induction et le contrôle de processus en ligne – ont été intégrées dans une cellule de production entièrement automatisée. Le flux de matériaux a ensuite été optimisé pour donner à chaque étape un temps de traitement adapté afin d’obtenir un résultat optimal. Outre la combinaison spécifique de matériaux utilisée dans ce projet, en l’occurrence du polymère renforcé de fibres de verre et de l’acier, la cellule peut être adaptée pour manipuler une vaste gamme de matériaux différents. Des représentants de l’industrie automobile ont déjà manifesté leur intérêt pour le processus. «Les technologies elles-mêmes existaient déjà», déclare Mme Feiden. «Ce que nous avons réalisé dans le cadre de ce projet montre que la combinaison de ces différentes techniques permet de produire des pièces composites hybrides. L’un des principaux avantages de ce projet financé par l’UE résidait dans le fait qu’il réunisse diverses compétences provenant de cinq pays européens différents.»