Kombinierte Technologien für hybride Fahrzeug-Verbundteile

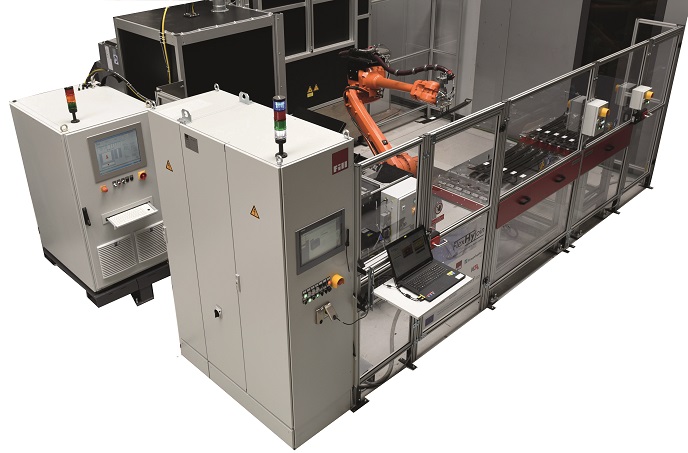

Die Produktionszelle befindet sich am Standort eines industriellen Partners des EU-finanzierten Projekts FlexHyJoin (Flexible production cell for Hybrid Joining) und produziert kontinuierlich Dachversteifungen für Fahrzeuge. Auch wenn das Projekt offiziell Ende Dezember 2018 abgeschlossen wurde, hat das Konsortium vor, die Zelle für mindestens drei weitere Jahre zu betreiben, damit potentielle Kunden von Projektpartnern – aus dem Automobilsektor und anderen Sektoren – zu einem Besuch vorbeikommen können und damit andere Verbundwerkstoffe erprobt werden können. „Die Produktionszelle ist ein Demonstrator, der die Möglichkeit der beiden Verbindungstechniken Induktions- und Laserfügen in Kombination mit einer Online-Prozesssteuerung und zerstörungsfreien Prüfung zeigt“, erklärt FlexHyJoin-Projektkoordinatorin Nora Feiden vom Institut für Verbundwerkstoffe (IVW GmbH) in Deutschland. „Bislang ist die Nachfrage groß und einer unserer Partner hat bereits zwei potentielle Kunden ermittelt.“ Neue Möglichkeiten Verbundwerkstoffe öffnen neuen Möglichkeiten in einer Vielzahl von Industriesektoren die Türe, da die besten Eigenschaften von jedem einzelnen Bestandteil kombiniert werden. Diese umgeben uns jeden Tag: Kunststoffpolymere, die beispielsweise mit Natur-, Glas- oder Kohlenstofffasern gemischt sind, werden zur Herstellung beständigen Materials mit leichtem Gewicht verwendet, das sich in Sportausrüstung, Gebäudeoberflächen und Flugzeugen wiederfindet. „Verbundstoffe sind in den Bereichen erneuerbare Energie, zum Beispiel in den Rotorblättern von Windkraftanlagen, oder Sport und Freizeit, zum Beispiel in der Herstellung von Fahrrädern, sehr bekannt“, merkt Feiden an. „Doch bei den meisten Anwendungen ist eine sehr feste und passgenaue Verbindung zwischen bestehender Metallstruktur und Kunststoffteil erforderlich. An dieser Stelle setzt FlexHyJoin an. Wir fokussierten uns allerdings auf die Verwendung von Verbundwerkstoffen im Automobilsektor, da der Bedarf zur Reduktion von CO2-Emissionen im Verkehrswesen sehr hoch ist. Ein Weg, dies zu erreichen, ist, Fahrzeuge leichter zu machen, indem deren Teile durch hybride Verbundwerkstoffe ersetzt werden.“ Potential weiterentwickeln Projekt FlexHyJoin baute auf einem vorherigen Projekt im Labormaßstab auf, das der Herstellung einer flexiblen Produktionszelle im Pilotmaßstab gewidmet war, die Verbundteile für Fahrzeuge herstellen kann. „Wir entwickelten die Produktionstechnologie mit einer Fahrzeugkomponente als Nebenerzeugnis“, sagt Feiden. „Die erste Herausforderung, der wir gegenüberstanden, war die Entscheidung, welches Teil wir zur Demonstration der Technologie verwenden sollten. Wir wollten den Fokus auf etwas legen, das auf die tägliche Massenproduktion von Personenkraftwagen anwendbar wäre, sodass wir uns auf Dachversteifungen festlegten.“ Dachversteifungen bestehen üblicherweise vollständig aus Metall. Das FlexHyJoin-Team ersetzte das Material durch einen leichten glasfaserverstärkten Polymerverbundwerkstoff mit drei Metallklammern, welche die Versteifung dann an der Fahrzeugkarosserie befestigen. Dies wurde durch Verwendung eines Lasers zur Verbindung der beiden Befestigungselemente und durch Anwendung eines Induktionsverbindungstechnik auf das mittlere Befestigungselement erreicht. „Wir kombinierten diese Verbindungstechniken, da sich das spätere Laserfügen ideal für kleinere Teile mit komplexer Geometrie eignet“, erklärt Feiden. „Und Induktion ist die schnellste Methode für größere Teile, die weniger komplex sind.“ All die individuellen Prozessschritte – von der Laseroberflächentexturierung bis hin zu Laserfügen, Induktionsfügen und Online-Prozesssteuerung – wurden in eine vollständig automatisierte Produktionszelle integriert. Der Materialfluss wurde anschließend optimiert, um für jeden Schritt eine effektive Prozesszeit zu erreichen, damit ein optimales Ergebnis werden könnte. Zusätzlich zu der spezifischen Materialkombination des Projekts, bestehend aus glasfaserverstärktem Polymer und Stahl, kann die Zelle nach Anpassung auch ein umfangreiches Spektrum anderer Werkstoffe bearbeiten. Vertreter aus der Automobilindustrie haben bereits Interesse an dem Prozess bekundet. „Die Technologien selbst waren bereits da“, sagt Feiden. „Was wir in diesem Projekt erreicht haben, ist, zu zeigen, dass die Produktion hybrider Verbundteile möglich ist, indem diese verschiedenen Techniken kombiniert werden. Einer der größten Vorteile dieses EU-finanzierten Projekts war, dass es unterschiedliche Kompetenzen aus fünf verschiedenen EU-Ländern zusammengeführt hat.“