Des machines optimisées pour la fabrication de matériaux composites

L’extrusion est un procédé de fabrication par moulage qui consiste à forcer un matériau de base à travers une filière préformée pour créer des objets ayant une forme et un profil spécifiques. Les produits de l’extrusion sont appelés extrudats et peuvent être des tuyaux, des feuilles, des profils de meubles et de fenêtres, des réservoirs de carburant, des fourreaux cylindriques, des conteneurs ou même des snacks alimentaires. Le projet NEWEX(s’ouvre dans une nouvelle fenêtre), financé par l’UE, a fait la démonstration d’une technologie unique qui permet aux petites et moyennes entreprises (PME) de traiter plus facilement les polymères et les matériaux composites. Équipées d’extrudeuses à vis unique(s’ouvre dans une nouvelle fenêtre), les nouvelles machines simplifient la transformation des matériaux à très faible indice de débit et à faible viscosité, ainsi que de ceux contenant des quantités élevées de nanocharges.

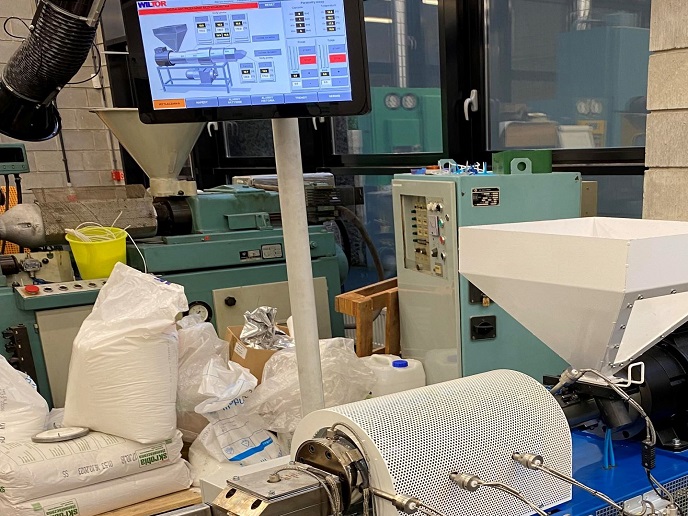

Aperçu du fonctionnement interne de la machine

Le fonctionnement de cette extrudeuse innovante repose sur le développement de concepts de composants avancés: une section d’alimentation rainurée innovante, un segment de fourreau rotatif et des vis à géométrie spéciale. «Le concept fondamental à l’origine du développement des nouvelles extrudeuses consistait à améliorer le processus de plastification des matériaux difficiles à traiter (concernant le point jusqu’où ils peuvent se plier sans se casser)», explique Janusz Sikora, coordinateur du projet. Les éléments du système de plastification sont adaptés en fonction des propriétés granulométriques (taille des grains) et rhéologiques du matériau à traiter. Dans un premier temps, l’extrudeuse permet aux utilisateurs de modifier en permanence les éléments structurels de la section d’alimentation rainurée en changeant indépendamment la profondeur de chaque rainure et leur nombre. Le fourreau tourne dans le sens de rotation de la vis ou dans le sens inverse, à la vitesse souhaitée. La vis de l’extrudeuse a été modifiée pour se conformer au fourreau modifié. Les chercheurs ont déposé des brevets pour les trois solutions afin de protéger leur propriété intellectuelle. «Nous pensons que notre procédé modifié sera plus efficace que l’extrusion conventionnelle, permettant d’extruder de plus grandes quantités de matière en un temps plus court, de mieux homogénéiser le produit, de réduire la consommation d’énergie et de réduire les déchets. Il s’agit d’une bonne nouvelle pour certains secteurs tels que la fabrication de polymères, les cosmétiques et l’alimentation», fait remarquer Janusz Sikora.

Un travail expérimental

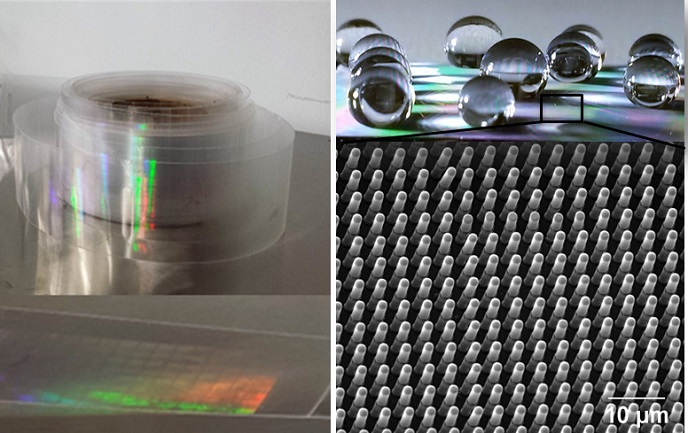

Les chercheurs ont expérimenté l’extrusion de polyéthylène basse densité – matière plastique souple, flexible et légère – contenant une certaine quantité de nanocharges (nanotubes d’halloysite), en déterminant un certain nombre de paramètres. Ces paramètres comprenaient la distribution de la pression et de la température dans le système de plastification et la tête d’extrusion, la consommation d’énergie spécifique, le gonflement de la filière, la température de l’extrudat, la vitesse d’extrusion et la puissance fournie à l’extrudeuse et transférée par le polymère à basse et haute vitesse de la vis. Les propriétés de l’extrudat résultant ont ensuite été étudiées en déterminant des facteurs tels que le débit de la masse fondue, la température de fléchissement sous charge(s’ouvre dans une nouvelle fenêtre), la température de transition de phase, le degré de cristallinité, l’enthalpie, le module de Young(s’ouvre dans une nouvelle fenêtre), la résistance à la traction, la contrainte de rupture, la résistance au choc, la dureté et bien d’autres facteurs. Les chercheurs ont ensuite mené des tests comparatifs. Parallèlement aux activités de recherche et de développement, le projet NEWEX a soutenu les échanges internationaux entre l’industrie et les universités ainsi que le transfert de connaissances entre les instituts de recherche et les sociétés sélectionnés dans toute l’Europe. «Les objectifs de notre projet sont cohérents avec les politiques de l’UE qui ont mis l’accent sur le soutien au développement de technologies de fabrication respectueuses de l’environnement pour contribuer à réduire la consommation d’énergie. L’utilisation de nos machines augmentera la compétitivité, le chiffre d’affaires et le taux d’emploi des PME», ajoute Janusz Sikora. Le consortium du projet entend continuer à travailler sur sa nouvelle technologie, en élevant sa maturité technologique au niveau 9.