Verbesserte Maschinen für die Herstellung von Verbundwerkstoffen

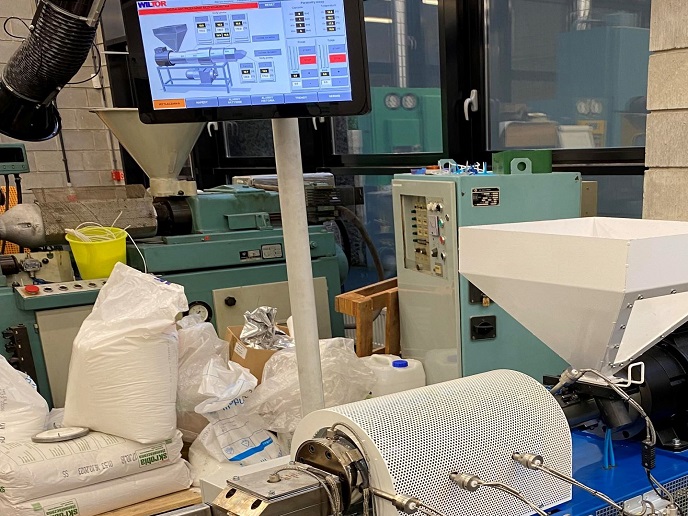

Bei der Extrusion wird ein Grundwerkstoff durch eine vorgeformte Düse gepresst, um Objekte mit einer bestimmten Form und einem bestimmten Profil herzustellen. Die Produkte der Extrusion werden als Extrudate bezeichnet und es kann sich dabei um Rohre, Platten, Möbel- und Fensterprofile, Kraftstofftanks, Fässer, Container oder sogar Lebensmittel handeln. Das EU- finanzierte Projekt NEWEX(öffnet in neuem Fenster) demonstrierte eine einzigartige Technologie, die es kleinen und mittleren Unternehmen (KMU) ermöglicht, Polymere und Verbundwerkstoffe einfacher zu verarbeiten. Ausgestattet mit Einschneckenextrudern(öffnet in neuem Fenster) vereinfachen die neuen Maschinen die Verarbeitung von Materialien mit sehr niedrigem Fließindex und niedriger Viskosität sowie von Materialien mit hohem Anteil an Nanofüllstoffen.

Einblicke in das Innenleben der Maschine

Die Arbeitsweise des innovativen Extruders beruht auf der Entwicklung fortschrittlicher Komponentenkonzepte: ein innovativer geriffelter Einzugsbereich, ein rotierendes Zylindersegment und Schnecken mit spezieller Geometrie. „Der Grundgedanke bei der Entwicklung der neuen Extruder bestand darin, den Plastifizierungsprozess von schwer zu verarbeitenden Materialien zu verbessern (wie weit sie sich biegen lassen, ohne zu brechen)“, erklärt Projektkoordinator Janusz Sikora. Die Bestandteile des Plastifizierungssystems werden in Abhängigkeit von den granulometrischen (Korngröße) und rheologischen Eigenschaften des zu verarbeitenden Materials angepasst. Zunächst ermöglicht es der Extruder, bei der Nutzung die Strukturelemente des geriffelten Einzugsbereichs kontinuierlich zu verändern, indem die Tiefe der einzelnen Rillen und die Anzahl der Rillen unabhängig voneinander verändert werden. Die Walze dreht sich entweder in die Richtung der Schneckenrotation oder in die entgegengesetzte Richtung, und zwar mit der gewünschten Geschwindigkeit. Die Extruderschnecke wurde so modifiziert, dass sie sich dem modifizierten Zylinder anpasst. Die Forschenden reichten Patente für die drei Lösungen ein, um ihr geistiges Eigentum zu schützen. „Wir erwarten, dass unser angepasstes Verfahren effizienter sein wird als die herkömmliche Extrusion. Es gestattet die Extrusion größerer Materialmengen in kürzerer Zeit, eine bessere Homogenisierung des Produkts, einen geringeren Energieverbrauch und weniger Abfall. Das sind gute Nachrichten für bestimmte Sektoren wie die Polymerherstellung, Kosmetik und Lebensmittel“, bemerkt Sikora.

Experimentelle Arbeit

Die Forschenden führten Experimente mit extrudiertem Polyethylen niedriger Dichte – einem weichen, flexiblen und leichten Kunststoff – durch, das eine bestimmte Menge an Nanofüllstoffen (Halloysit-Nanoröhrchen) enthielt, und bestimmten eine Reihe von Parametern. Zu diesen Faktoren gehörten die Druck- und Temperaturverteilung im Plastifiziersystem und im Extrusionskopf, der spezifische Energieverbrauch, die Düsenquellung, die Temperatur des Extrudats, die Extrusionsgeschwindigkeit sowie die dem Extruder zugeführte und vom Polymer übertragene Leistung bei niedriger und hoher Schneckendrehzahl. Die Eigenschaften des entstandenen Extrudats wurden dann durch die Bestimmung von Faktoren wie Fließgeschwindigkeit der Schmelze, Wärmeformbeständigkeitstemperatur(öffnet in neuem Fenster), Phasenübergangstemperatur, Kristallinitätsgrad, Enthalpie, Elastizitätsmodul(öffnet in neuem Fenster), Zugfestigkeit, Bruchspannung, Schlagfestigkeit, Härte und andere untersucht. Daraufhin führten die Forschenden vergleichende Tests durch. Begleitend zu den Forschungs- und Entwicklungsaktivitäten unterstützte NEWEX den internationalen Austausch zwischen Industrie und Hochschulen sowie den Wissenstransfer zwischen ausgewählten Forschungsinstituten und Unternehmen aus ganz Europa. „Unsere Projektziele stimmen mit der EU-Politik überein, die die Entwicklung von umweltfreundlichen Fertigungstechnologien zur Senkung des Energieverbrauchs stark fördert. Der Einsatz unserer Maschinen trägt zur Steigerung der Wettbewerbsfähigkeit, des Umsatzes und der Beschäftigungsquote von KMU bei“, fügt Sikora hinzu. Das Projektkonsortium plant, die Arbeit an der neu entwickelten Technologie fortzusetzen und den Technologie-Reifegrad auf Stufe 9 anzuheben.