Los reactores de poliolefinas mantienen el tipo, gracias al análisis numérico

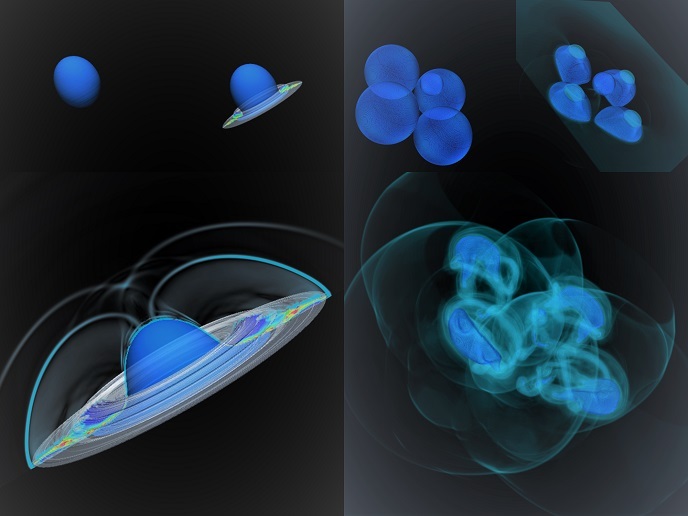

El sobrecalentamiento de los reactores en la industria de procesos químicos poliolefínicos puede llegar a provocar el cierre total de centrales. Y esto porque el sobrecalentamiento del catalizador genera cadenas y fragmentos, y una aglomeración no deseada dentro del reactor con puntos calientes altamente concentrados. Las investigaciones más recientes echan mano de análisis numéricos para modelar los mecanismos de eliminación del calor en los reactores en fase gaseosa de poliolefina. Hasta la fecha se pensaba que el principal factor de prevención de sobrecalentamiento y los correspondientes problemas que afectan a la estabilidad del reactor se hallaba en la transferencia de calor del catalizador a la fase gaseosa. El análisis numérico ha demostrado que la solución a los problemas de sobrecalentamiento de reactores pasa por la transferencia directa de calor del catalizador al lecho de polvo. Por lo tanto, a este nuevo resultado se le auguran efectos en nuevos métodos de diseño para la alimentación de catalizadores frescos en los reactores de fase gaseosa. Está claro que para prevenir la formación de cadenas y fragmentos, se necesita una mezcla individual muy rápida de catalizador fresco. Lo cual requiere un diseño muy específico de tal forma que en la zona de aspersión se pueda producir la renovación del polvo en grado suficiente para que el catalizador se adhiera a la superficie del polímero como partículas separadas. El método utilizado necesita que cada fabricante de poliolefinas lo desarrolle como sistema registrado con sistemas de control avanzados, métodos de predicción y mecanismos de prevención de la fusión del reactor.