Des pièces métalliques de machines sont sensibles aux dommages imminents

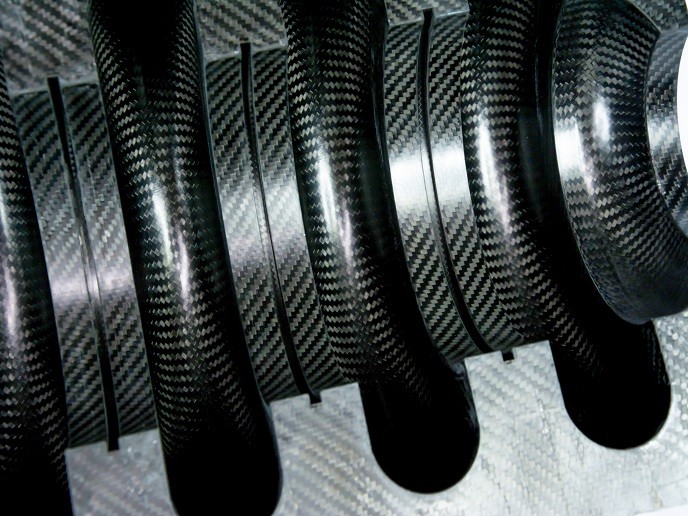

Compte tenu de l'omniprésence des composants et des pièces en plastique dans notre quotidien, il n'est pas difficile de comprendre l'importance des machines de moulage par injection qui servent à fabriquer la plupart d'entre eux. Malgré leur valeur, les machines qui forment les plastiques fondus dans des moules métalliques connaissent actuellement des temps d'arrêt allant jusqu'à 20 % et sont utilisés en moyenne à seulement 60 % de leur capacité. Les défauts présents sur la surface des pièces métalliques des machines sont responsables des pertes importantes en Europe qui sont attribuables aux pannes et aux retards dans la production et la livraison dans de nombreux secteurs manufacturiers. La solution de surveillance des structures en temps réel pour les pièces métalliques des machines qui a été mise au point dans le cadre du projet MESMESH («Ultra-thin conductive ceramic mesh to monitor stress and wear on a steel surface»), financé par l'UE, devrait avoir d'importantes répercussions sur la compétitivité du secteur manufacturier européen. La solution MESMESH a été rendue possible grâce à diverses innovations en matière de technologies, de matériaux et de mise au point d'algorithmes. La gravure au laser femtoseconde a été utilisée pour réaliser des rainures microscopiques sur l'acier. Les chercheurs ont mis au point des céramiques conductrices spéciales transformées en fibres et intégrées par frittage dans une fine couche de maille sur la pièce métallique. Les trous et les encoches micro-usinés dans les minuscules fibres céramiques ont permis d'augmenter liaison des fils ultramince afin d'assurer la détection. Enfin, de nouveaux algorithmes de prédiction de l'usure ont été mis au point pour détecter l'usure et les dommages dans les environnements de production. Les chercheurs ont démontré un prototype de moule précommercial et ont testé et vérifié la technologie de détection et de mesure du projet MESMESH dans une application commerciale. La technologie est facilement adaptable à la surveillance de l'état de la structure de nombreuses autres pièces métalliques, telles que les essieux, les arbres de transmission, les plaquettes de freins et les matrices pour moulage par extrusion. Les bénéfices attendus sont nombreux, notamment la réduction des déchets attribuables aux pièces défectueuses en raison de l'endommagement du moule, l'amélioration de la qualité des produits, la diminution des temps d'arrêt et d'importantes économies en termes de coûts. Dans l'ensemble, le consortium MESMESH a fourni une technologie de surveillance en temps réel de l'état de la structure des pièces métalliques pour les machines complexes qui est supérieure aux autres solutions actuellement disponibles, en termes de technologie, de prix ou les deux. La mise en œuvre devrait également avoir d'importantes répercussions indirectes, telles que la réduction de la consommation d'énergie, la diminution des émissions et la conservation des ressources naturelles.