Piezas de máquinas metálicas que detectan daños inminentes

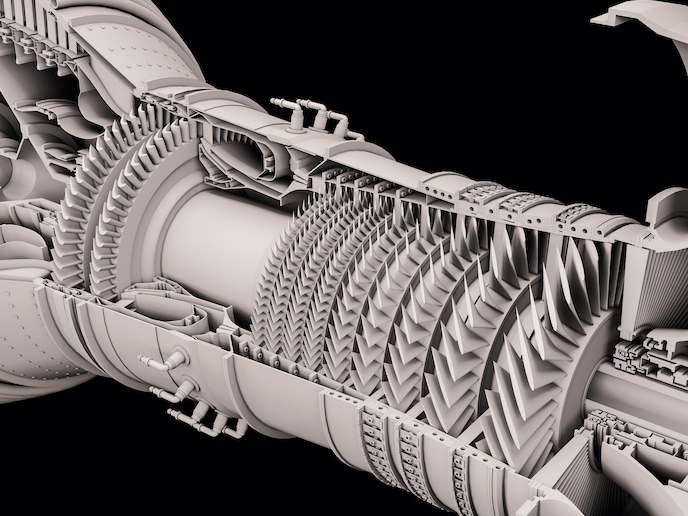

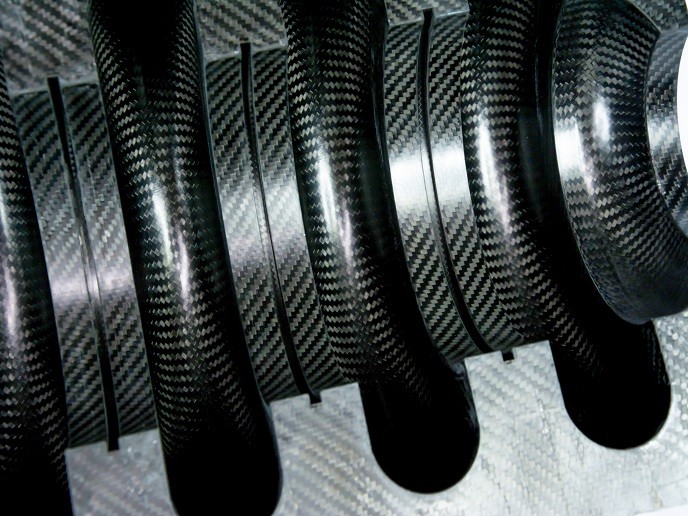

Dada la omnipresencia de los componentes y piezas de plástico en la vida cotidiana, no es difícil comprender la importancia de las máquinas de moldeo por inyección utilizadas para fabricar muchos de ellos. A pesar de su valor, las máquinas que dan forma al plástico fundido en moldes metálicos están hasta el 20 % del tiempo inactivas y tan solo alcanzan un promedio de utilización del 60 %. Los daños superficiales en las piezas de mecanizado de metales son responsables de importantes pérdidas en la Unión Europea debido a las averías y los retrasos en la producción y el suministro en muchos sectores industriales. Por lo tanto, se espera que la solución de control estructural en tiempo real para piezas de máquinas metálicas desarrollada por el proyecto «Ultra-thin conductive ceramic mesh to monitor stress and wear on a steel surface» (MESMESH), financiado por la UE, repercutan sobremanera en la competitividad del sector de la fabricación en la UE. La solución de MESMESH fue posible gracias a una serie de innovaciones en tecnología, materiales y desarrollo de algoritmos. El grabado mediante láser de femtosegundos se utiliza para practicar ranuras microscópicas en el acero. Los científicos desarrollaron cerámicas conductoras especiales en forma de fibras y las sinterizaron formando una malla de capa fina sobre la pieza metálica. Los agujeros y muescas micromecanizados en las diminutas fibras cerámicas aumentaron la unión con los cables ultrafinos para proporcionar capacidad de detección. Por último, se desarrollaron nuevos algoritmos de predicción del desgaste para detectar el desgaste y los daños en entornos de producción. Los investigadores probaron un prototipo de molde precomercial con la tecnología de medición y detección de MESMESH que fue probado y verificado en una aplicación comercial. Esta tecnología es fácilmente adaptable para el control del estado estructural (SHM) de muchas piezas metálicas tales como ejes, ejes de transmisión, pastillas de freno y matrices para extrusión. Los beneficios esperados son numerosos, incluyendo la reducción de la chatarra de piezas defectuosas debido a daños en el molde, la mejora de la calidad del producto, la reducción del tiempo de inactividad y un importante ahorro de costes. En conjunto, el consorcio MESMESH proporcionó una tecnología de SHM en tiempo real para obtener piezas metálicas de máquinas complejas superior a otras alternativas disponibles en la actualidad en lo relativo a tecnología o precio, o ambas cosas. También se espera que su implementación tenga efectos secundarios importantes, como la reducción del consumo de energía, la reducción de las emisiones y la conservación de los recursos naturales.