Des applications pour stimuler la fabrication d'outils

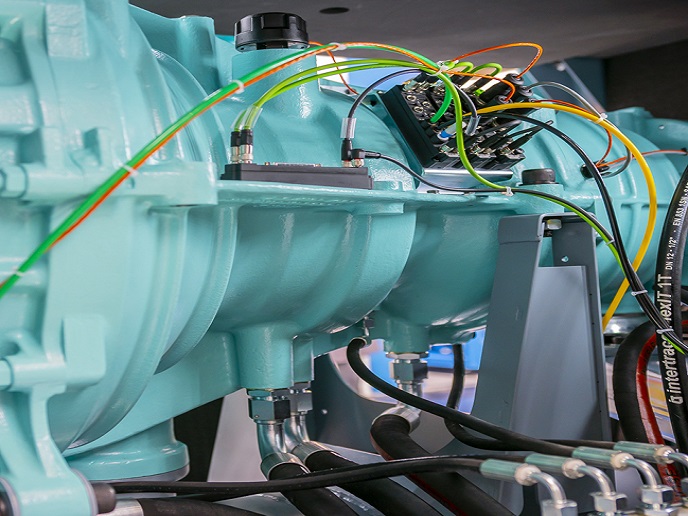

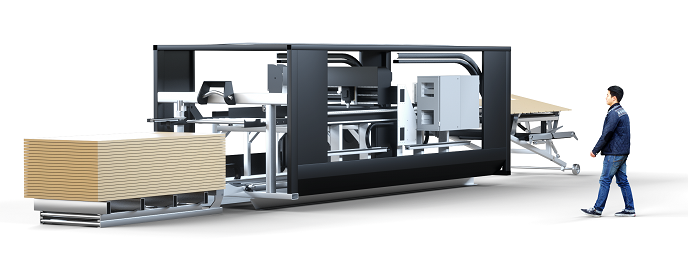

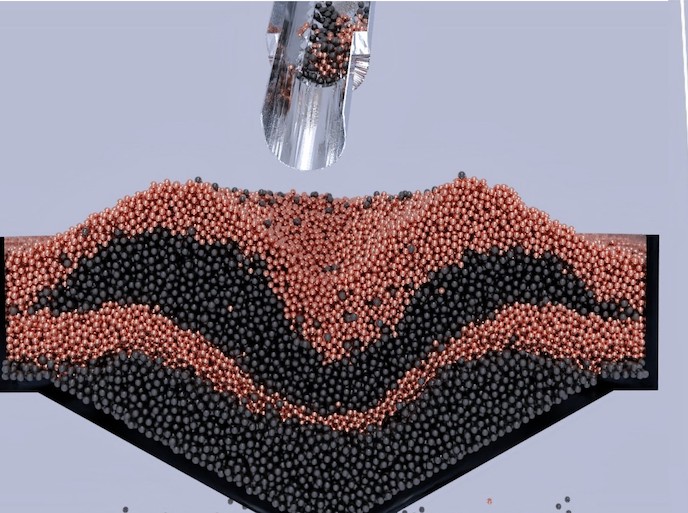

L'accélération du rythme de développement des secteurs aéronautiques et automobiles ouvre de nouvelles possibilités pour la conception de composants à base de superalliages et d'aciers extra-durs. Dans le cadre du processus de mise à jour de leur chaîne de production, les fabricants rénovent les processus d'usinage utilisés pour produire des pièces de démonstration. En 2011, le projet QuickPro(s’ouvre dans une nouvelle fenêtre) (Quick process and tool design for advanced multi-axis milling of hard-to-machine materials), financé par l'UE, a ainsi été initié. Les partenaires du projet cherchaient avant tout à sélectionner les outils les plus appropriés pour divers taches d'usinage afin d'en tirer des conclusions qualifiées. Ils ont axé leurs travaux sur les outils d'alésage, de tournage ou de fraisage soumis à des charges thermiques et mécaniques élevées lorsqu'ils sont utilisés sur des matériaux difficiles à découper. Ces conditions extrêmes entraînent souvent une faible durée de vie, des procédés de transformation longs et une qualité relativement médiocre de la surface des pièces usinées. La détermination des conditions optimales est donc essentielle pour ces outils de coupe, surtout en regard des matériaux de départ et des revêtements. Les partenaires du projet ont analysé les avancées technologiques liées à la macro et micro-géométrie des outils tranchants et de leurs revêtements et celles concernant les paramètres de procédé et de fraisage. Les outils ont été évalués sur un banc d'essai adapté spécialement pour l'analyse des paramètres matériau-outils-usinage. La qualité et l'adhérence des revêtements sur les outils ont été analysées à diverses températures au cours de tests d'impact menés dans une deuxième unité spécialement développée dans ce but. Après ces essais, l'équipe du projet a travaillé à la conception de stratégies d'usinage pour le fraisage de géométries complexes. Les conditions d'engagement défavorables ont été évitées afin d'obtenir des trajectoires d'outils débouchant sur une plus longue durée de vie et une meilleure qualité de surface des pièces usinées. L'un des résultats concrets du projet est une procédure standardisée permettant la mise en place de spécifications pour le système des paramètres matériau-outil-usinage. En adoptant cette approche, le temps exigé pour le développement de stratégies de coupes en sera significativement réduit. Le potentiel auparavant inutilisé des processus d'usinage multiaxes pourra dorénavant être exploité, augmentant d'autant la productivité des petites entreprises en leur permettant de répondre à la demande de leurs clients.