Nuevos composites cerámicos calientes

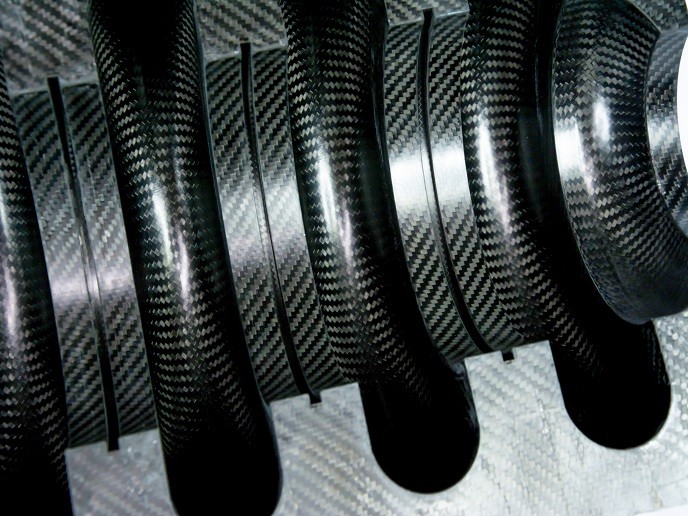

Los CMC ya se han empleado en aplicaciones espaciales de alta temperatura con condiciones exigentes y también podrían ser claramente beneficiosos en los sectores de la fabricación, el transporte y la energía. No obstante, en la actualidad, estos materiales son difíciles y caros de obtener y para ello se requieren tiempos prolongados de procesamiento y mucha energía. Superar estos retos para allanar el camino a las nuevas tecnologías de materiales fue el cometido del proyecto financiado por la UE HELM(se abrirá en una nueva ventana) (High-frequency electro-magnetic technologies for advanced processing of ceramic matrix composites and graphite expansion). Los científicos investigaron innovadoras tecnologías de calentamiento por MW y su integración en las rutas convencionales de procesamiento térmico, en concreto la infiltración química en fase vapor (CVI), la infiltración con silicio líquido (LSI), la expansión de grafito (GE) y la impregnación con polímero y pirólisis (PIP). Por primera vez, se construyó un horno MW-CVI con el fin de evitar la contaminación del material obtenido. Las pruebas de infiltración realizadas con tres materiales diferentes mostraron que el tiempo de fabricación de los CMC se redujo a un tercio en comparación con el uso de la CVI isotérmica convencional. Las pruebas realizadas con un horno MW-LSI a pequeña escala de laboratorio dieron resultados muy prometedores. La licuefacción del silicio se produjo en tan solo unos minutos en lugar de las varias horas que tarda en un horno convencional industrial. Los socios del proyecto también produjeron hornos a escala piloto LSI y GE para la producción de sistemas de freno y planchas antibalas, reduciendo el tiempo de procesamiento de los CMC en un 50 %. Dado el éxito alcanzado con la cámara del horno MW-CVI, que no utilizó cuarzo, el calentamiento mediante MW en el proceso PIP se llevó a cabo sin cavidad de cuarzo. Las pruebas en un sistema a pequeña escala indicaron reducciones considerables del tiempo de procesamiento y el consumo de energía, así como mejoras de las propiedades mecánicas de los CMC, como la resistencia a la fractura y la resistencia a la tracción. Siguen los trabajos relacionados con la producción de un horno PIP a mayor escala que debería ser capaz de procesar una preforma de un disco de freno, pese a haber concluido formalmente el proyecto, al quedar un notable margen de mejora. Los científicos de HELM proporcionaron una novedosa tecnología de calentamiento por MW que reduce significativamente el tiempo de procesamiento y el consumo de energía en comparación con los procesos térmicos convencionales. Este procesamiento permite obtener CMC y grafito expandido de gran calidad y más rentables, lo cual permite obtener nuevas microestructuras que, actualmente, no son accesibles con la tecnología convencional.