Un nouveau traitement thermique devrait améliorer la légèreté et la résistance des pièces en aluminium manufacturé

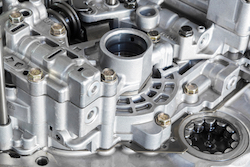

Le processus de fabrication HPDC (moulage en coquille à haute pression) consiste à forcer le métal en fusion sous haute pression à passer dans la cavité d’un moule. La plupart des moulages en coquille sont fabriqués à partir de métaux non ferreux, comme le zinc, le cuivre ou l’aluminium. Bien que les coûts relatifs à l’équipement limitent souvent son application pour de gros volumes de production, ce processus permet une production plus rapide que tout autre procédé de fabrication pour les formes complexes, garantissant également durabilité et stabilité dimensionnelle, avec des avantages supplémentaires en termes de résistance et de poids. Toutefois, bien que le HPDC soit un processus extrêmement productif, il empêche d’avoir recours à un traitement thermique conventionnel, car le gaz piégé provoque la formation de cloques, ce qui a requis le développement de nouvelles procédures sophistiquées. Le projet HardALU, financé par l’UE, a été précisément mis en place afin de créer une option alternative, ce qui a abouti à la mise au point d’un traitement thermique avec une température homogène sur l’ensemble de la surface de la pièce, avec un écart maximal de 3 °C entre les différentes zones de la surface de la pièce. La technologie du lit fluidisé Les composants légers en aluminium à hautes performances sont particulièrement importants pour l’industrie automobile, car ils sont susceptibles de remplacer des pièces moulées en fer plus lourdes, comme celles qui sont utilisées pour les blocs-moteurs, réduisant ainsi leur poids. Toutefois, comme ils ne peuvent généralement pas être traités à la chaleur (en raison de la formation de cloques), ces composants doivent généralement être de plus grande épaisseur, ce qui implique un poids supplémentaire, avec des conséquences sur les solutions de transport, aussi bien sur le plan économique qu’environnemental. La solution du lit fluidisé (FB) est au cœur de l’approche adoptée par HardALU. Cette technologie consiste à envoyer du gaz à travers un lit de fines particules de sable, générant ainsi un comportement semblable à celui d’un fluide. Les pièces peuvent ensuite être immergées dans ce mélange – un procédé appelé «trempe» – et, grâce au fait que la surface de la pièce est en contact total avec le sable dans le lit fluidisé, celle-ci peut être traitée de façon plus homogène. Des températures comprises entre 490 °C et 540 °C peuvent être atteintes en 7 à 10 minutes pour les gros blocs-moteur, avec un taux de transfert de chaleur trois à quatre fois supérieur à celui des techniques conventionnelles à air forcé. M. Jaume Tort, coordinateur du projet, rappelle: «Cette fluidification du sable s’est révélée être le plus gros défi du projet, et cela nous a conduits à effectuer de nombreux tests et modifications. En fin de compte, nous avons réussi à fluidifier le sable correctement avec l’aide de l’Université Carlos III(s’ouvre dans une nouvelle fenêtre) de Madrid.» Le projet a également collaboré avec le centre technologique de IK4 Azterlan(s’ouvre dans une nouvelle fenêtre) afin de tester les pièces traitées et de valider les équipements. D’un point de vue environnemental, grâce à cette technologie, certaines pièces qui ne pouvaient pas être traitées auparavant peuvent désormais l’être. Cela permet de réduire leur épaisseur, et donc leur poids, ce qui se traduit par une réduction de la consommation de carburant, qui entraîne à son tour une réduction des émissions de CO2. De plus, avec la réduction du temps de traitement, la quantité d’électricité utilisée pendant la fabrication est également réduite. Le système est actuellement hébergé dans les installations d’un client, ce qui permet de le tester rigoureusement dans des conditions industrielles. Cela le rend également disponible pour effectuer des démonstrations à des clients potentiels. «Ce qui est particulièrement intéressant pour l’avenir, c’est que cette technologie ouvre la voie à une croissance plus forte en ce qui concerne le moulage en coquille de pièces structurelles en aluminium, comme les tours d’amortisseur des suspensions de voiture, faites actuellement en acier», constate M. Tort. «Il s’agit d’une avancée décisive car des pièces aussi complexes sont très minces et dépendent donc d’un traitement thermique efficace pour rester robustes et fiables.»