Un nuevo tratamiento térmico ofrecerá unas piezas fabricadas con aluminio más ligeras y resistentes

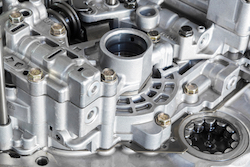

El proceso de fabricación de moldeado por inyección a alta presión (HPDC, por sus siglas en inglés) funciona introduciendo el metal fundido a alta presión en una cavidad de molde. La mayoría de los moldeados a presión se hacen a partir de metales no ferrosos, como el zinc, el cobre o el aluminio. Si bien los gastos del equipo suelen limitar su aplicación a la producción de grandes volúmenes, el moldeado a alta presión ofrece una mayor velocidad de producción de formas complejas que cualquier otro método de fabricación, así como durabilidad y estabilidad dimensional, con las ventajas añadidas de la resistencia y el peso. Sin embargo, a pesar de que el HPDC es un proceso altamente productivo, impide el tratamiento térmico convencional, porque el gas atrapado da lugar a la formación de ampollas; de forma que se requiere el desarrollo de nuevos procedimientos avanzados. El proyecto financiado con fondos europeos HardALU se creó precisamente para desarrollar una opción alternativa que resultara en un tratamiento térmico con una temperatura homogénea por toda la superficie de la pieza, con una desviación no superior a 3 ºC en las distintas zonas de la superficie. La tecnología de lecho fluidizado El elevado rendimiento de los componentes de aluminio ligero resulta especialmente importante para la industria automovilística, en la que, por ejemplo, estos podrían sustituir a piezas de fundición de hierro más pesadas como las que se utilizan para los bloques de motor, reduciendo el peso. Por lo tanto, dado que no se pueden tratar con calor de forma convencional (debido a la formación de ampollas), los componentes debían tener unos grosores mayores y un peso más elevado, lo cual repercutía en el coste de la soluciones de transporte, así como en su impacto medioambiental. El planteamiento de HardALU se centra en la solución del lecho fluidizado (LF). Esta tecnología consiste en el envío de gas a través de un lecho de partículas finas de arena que generan un comportamiento similar al de un fluido. Las piezas se pueden sumergir a continuación en esta mezcla (proceso denominado «enfriamiento») y, gracias al hecho de que la superficie de la pieza está totalmente en contacto con la arena del lecho fluidizado, esta se puede tratar de una forma más homogénea. Se pueden alcanzar temperaturas de entre 490 °C y 540 °C al cabo de entre siete y diez minutos para grandes bloques de motor, por ejemplo, con una tasa de transferencia de calor de tres a cuatro veces superior que con las técnicas convencionales con aire forzado. El señor Jaume Tort, coordinador del proyecto, recuerda que: «esta fluidificación de la arena resultó ser el mayor reto del proyecto, que dio lugar a muchos ensayos y modificaciones. En última instancia, conseguimos que la arena se fluidificara correctamente con el apoyo de la Universidad Carlos III(se abrirá en una nueva ventana) de Madrid». El proyecto colaboró, asimismo, con el centro tecnológico de IK4 Azterlan(se abrirá en una nueva ventana) para probar las partes tratadas y validar el equipo. Desde un punto de vista medioambiental, gracias a la tecnología, ahora se pueden tratar piezas que antes no se podía. Esto reduce su grosor y, por tanto, su peso, dando lugar a una reducción del consumo de combustible de los vehículos que, a su vez, reduce las emisiones de C02. Además, con la reducción del tiempo del tratamiento, el consumo eléctrico de la fabricación también disminuye. El sistema está actualmente en las instalaciones de un cliente, de forma que puede probarse de forma rigurosa en condiciones industriales. Esto permite, asimismo, que esté disponible para realizar demostraciones a posibles clientes. «Lo que resulta especialmente emocionante del futuro de la tecnología es que fomenta un mayor crecimiento del moldeado de aluminio para piezas estructurales, como la torre de choque de la suspensión de vehículos, actualmente hecha de acero», reflexiona el señor Tort. «Se trata de un avance, porque piezas complejas como esta son muy finas y, por tanto, dependen de un tratamiento térmico eficaz para seguir siendo fuertes y fiables».