La fabrication additive de grandes pièces métalliques se profile à l’horizon

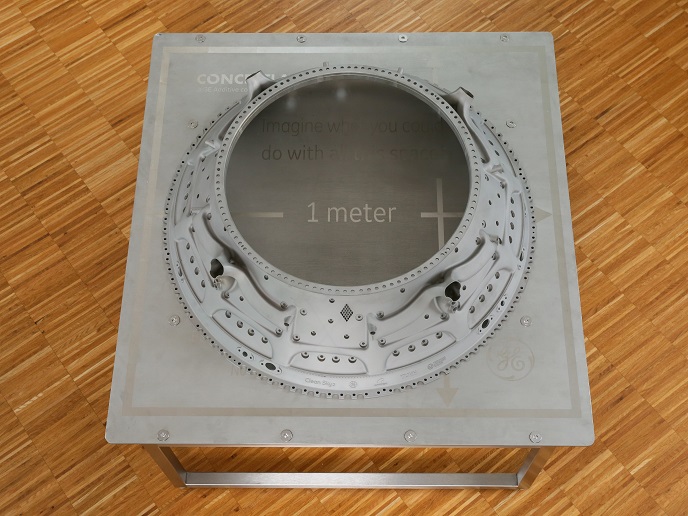

La fabrication additive (FA), un processus de fabrication qui consiste à ajouter des couches successives de matière, par opposition aux méthodes soustractives traditionnelles qui consistent à retirer des parties d’un gros matériau pour créer la forme souhaitée, révolutionne la production. Facilitant la création de pièces aux géométries complexes, elle convient tout particulièrement à la fabrication de produits de faible volume et de grande valeur, ce qui en fait une solution de choix pour le secteur aérospatial. La fusion laser sur lit de poudre (FLLP) est l’une des technologies de FA les plus utilisées pour le traitement des pièces métalliques, depuis les implants dentaires jusqu’aux composants aérospatiaux, car elle permet d’obtenir des produits finis proches des dimensions finales (near-net-shape). Cependant, les pièces aéronautiques peuvent être très grandes, et les dimensions actuelles des machines FLLP types ne sont que d’environ 25 cm x 25 cm x 35 cm. Ce ne sera bientôt plus le cas grâce au projet MOnACO, financé par l’UE. L’équipe a optimisé la FLLP pour les pièces de grandes dimensions, démontrant ainsi les avantages pluriels de cette technique en imprimant un cadre central de turbine de grande taille (1 m de diamètre).

Conception pour la fabrication additive

La FLLP consiste à déposer des couches minces de poudre fine qui sont sélectivement fondues par un faisceau laser en fonction de la géométrie de la pièce. D’après le coordinateur du projet, Dirk Herzog, de l’université de technologie de Hambourg(s’ouvre dans une nouvelle fenêtre): «Le projet MOnACO a élaboré une méthodologie de conception pour la fabrication additive(s’ouvre dans une nouvelle fenêtre) (DfAM pour design for additive manufacturing) multi-objectifs pour le cadre central de la turbine. La méthodologie DfAM a optimisé la conception de la pièce afin de répondre aux objectifs techniques tout en exploitant pleinement les capacités de la FLLP. Nous avons optimisé le procédé de FLLP pour les propriétés du cadre central de la turbine et pour la productivité, et avons établi des lignes directrices en matière de conception.»

FLLP: consolidation des pièces, réduction du poids et amélioration des performances

Le cadre central de la turbine a été imprimé au moyen de la machine FLLP Project A.T.L.A.S(s’ouvre dans une nouvelle fenêtre) de GE Additive, la plus grande qui existe. La mise en œuvre des résultats sur le moteur LEAP(s’ouvre dans une nouvelle fenêtre) codéveloppé par GE Aviation et Safran Aircraft Engines réduirait le poids du moteur de 14 kg et, partant, les émissions de CO2 de 350 tonnes au cours de la durée de vie d’un aéronef. Au fur et à mesure que la technologie de FA par FLLP sera utilisée sur d’autres pièces de moteur similaires, le potentiel d’économie de poids augmentera. MOnACO a livré l’une des plus grandes pièces produites jusqu’à présent avec succès par FA et a démontré que cette technique se traduisait par une réduction significative du poids, du nombre de pièces et de la perte de pression. L’élimination de l’assemblage par la consolidation de nombreuses pièces en une seule aura une incidence considérable sur le coût et le temps de production. L’amélioration des performances conjuguée à la réduction du poids fera grandement baisser la consommation de carburant ainsi que les émissions de CO2, d’oxydes d’azote et de bruit, pour un transport aérien plus sûr, plus propre et plus durable.