La fabricación aditiva de grandes piezas metálicas ya se vislumbra en el horizonte

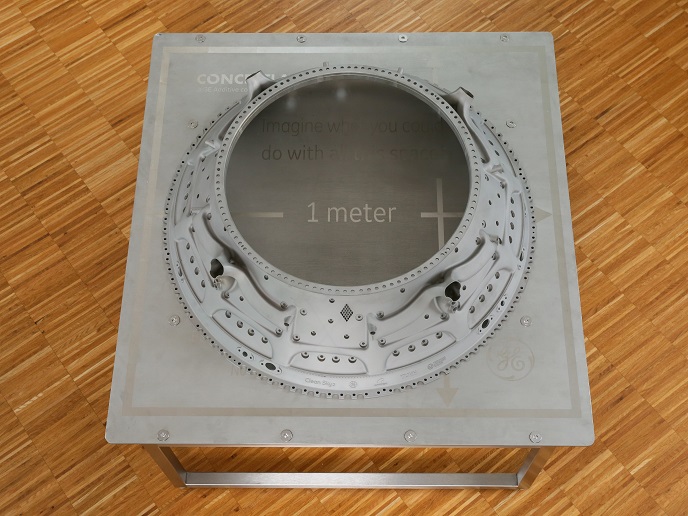

La fabricación aditiva (FA) —es decir, la adición de material capa a capa en contraste con los métodos sustractivos convencionales que eliminan porciones de un material a granel para crear la forma deseada— está revolucionando la producción. Al facilitar la creación de piezas con formas complejas, resulta muy adecuada para productos de bajo volumen y alto valor, lo cual la convierte en una ganadora para el sector aeroespacial. La fusión láser de lecho de polvo (LPBF, por sus siglas en inglés) es una de las tecnologías de FA más utilizadas para procesar piezas metálicas, desde implantes dentales a componentes aeroespaciales, permitiendo así la producción de piezas con una forma muy cercana a la forma final. Sin embargo, los componentes aeroespaciales pueden ser muy grandes, y el volumen de construcción actual de las máquinas de LPBF habituales es de tan solo unos 25 cm x 25 cm x 35 cm. Esto ya no será así gracias a la labor del equipo del proyecto MOnACO, financiado con fondos europeos. El equipo optimizó la LPBF para componentes a gran escala y demostró sus múltiples ventajas al imprimir el bastidor de una turbina a gran escala (1 m de diámetro).

Diseño para la fabricación aditiva

La LPBF consiste en depositar un polvo fino en delgadas capas que se funden de manera selectiva con un rayo láser en función de la forma de la pieza. Según el coordinador del proyecto, Dirk Herzog, de la Universidad Técnica de Hamburgo(se abrirá en una nueva ventana): «En el proyecto MOnACO se desarrolló una metodología multiobjetivo de diseño para fabricación aditiva(se abrirá en una nueva ventana) (DfAM, por sus siglas en inglés) destinada a la construcción del bastidor de una turbina. La metodología DfAM optimizó el diseño de la pieza para cumplir objetivos técnicos aprovechando al máximo las capacidades de la LPBF. Optimizamos el proceso de LPBF para las propiedades del bastidor de la turbina y para la productividad, además de establecer directrices en materia de diseño».

LPBF: consolidación de piezas, reducción de peso y mejora del rendimiento

El bastidor de la turbina se imprimió con la máquina de LPBF, desarrollada en el marco del Project A.T.L.A.S(se abrirá en una nueva ventana) de GE Additive, la máquina más grande que existe en la actualidad. La aplicación de los resultados al motor LEAP(se abrirá en una nueva ventana), desarrollado en conjunto por GE Aviation y Safran Aircraft Engines, reduciría el peso del motor en 14 kg, con lo que se disminuirían las emisiones de CO2 en 350 toneladas a lo largo de la vida útil de un avión. A medida que la tecnología de FA por LPBF se utilice en otras piezas de motor similares, el potencial de ahorro de peso aumentará todavía más. El equipo de MOnACO entregó uno de los mayores componentes producidos con éxito mediante FA hasta la fecha y demostró su reducción significativa de peso, número de piezas y pérdida de presión. La eliminación del ensamblaje mediante la consolidación de muchas piezas en una sola tendrá repercusiones considerables en el coste y el tiempo de producción. La mejora del rendimiento y la reducción del peso disminuirán drásticamente el consumo de combustible y las emisiones de CO2, óxidos de nitrógeno y ruido, favoreciendo así un transporte aéreo más seguro, limpio y sostenible.