Additive Fertigung großer Metallteile zeichnet sich ab

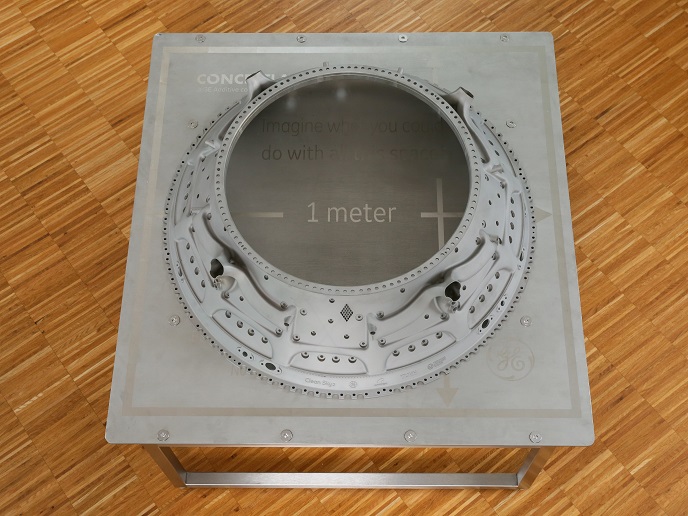

Die additive Fertigung, bei der Material schichtweise hinzugefügt wird – im Gegensatz zu konventionellen subtraktiven Verfahren, bei denen Teile eines Grundmaterials entfernt werden, um die gewünschte Form zu erzeugen – revolutioniert die Produktion. Da sie die Herstellung von Teilen mit komplexen Geometrien vereinfacht, eignet sie sich besonders gut für hochwertige Erzeugnisse in kleinen Stückzahlen, wodurch sie für den Luft- und Raumfahrtsektor hervorragende Eigenschaften aufweist. Das pulverbettbasierte Laserstrahlschmelzen gehört zu den am weitesten verbreiteten Technologien der additiven Fertigung für die Bearbeitung von Metallteilen, von Zahnimplantaten bis hin zu Komponenten für die Luft- und Raumfahrt, und erlaubt die Herstellung von nahezu endformnahen Teilen. Bauteile für die Luft- und Raumfahrt können jedoch sehr groß sein, und die derzeitige Hülle typischer Maschinen für das pulverbettbasierte Laserstrahlschmelzen beträgt nur etwa 25 cm x 25 cm x 35 cm. Das EU-finanzierte Projekt MOnACO überwindet diese Problematik. Das Team optimierte das pulverbettbasierte Laserstrahlschmelzen für große Bauteile und wies die vielfältigen Vorteile durch den Druck eines großen Turbinenzwischengehäuses (1 m Durchmesser) nach.

Design für additive Fertigung

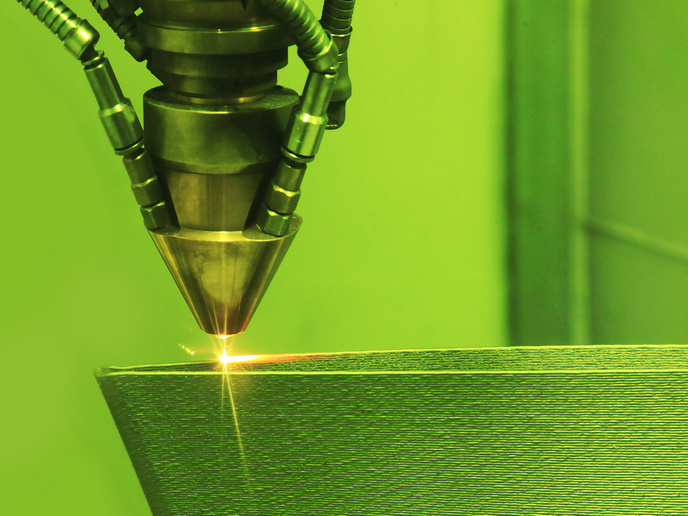

Beim pulverbettbasierten Laserstrahlschmelzen wird ein feines Pulver in dünnen Schichten aufgetragen, die mit einem Laserstrahl entsprechend der Geometrie des Teils selektiv aufgeschmolzen werden. Projektkoordinator Dirk Herzog von der Technischen Universität Hamburg(öffnet in neuem Fenster) erklärt: „Im Rahmen des Projekts MOnACO wurde für das Turbinenzwischengehäuse eine multikriterielle Methode für das Design für additive Fertigung(öffnet in neuem Fenster) erarbeitet. Mit dieser Methode wurde die Konstruktion des Teils optimiert, um die technischen Ziele zu erreichen und gleichzeitig die Möglichkeiten des pulverbettbasierten Laserstrahlschmelzens voll auszuschöpfen. Wir haben das Verfahren für die Eigenschaften des Turbinenzwischengehäuses und zugunsten der Produktivität abgerundet und Konstruktionsrichtlinien aufgestellt.“

Pulverbettbasiertes Laserstrahlschmelzen: Teilekonsolidierung, Gewichtsreduzierung und Leistungsverbesserung

Das Turbinenzwischengehäuse wurde mit der größten verfügbaren Maschine für pulverbettbasiertes Laserstrahlschmelzen vom Projekt A.T.L.A.S(öffnet in neuem Fenster) bei GE Additive gedruckt. Die Anwendung der Ergebnisse auf das von GE Aviation und Safran Aircraft Engines entwickelte LEAP-Triebwerk(öffnet in neuem Fenster) würde dessen Gewicht um 14 kg verringern und die CO2-Emissionen während der Nutzungsdauer eines Flugzeugs um 350 Tonnen verringern. Durch den Einsatz dieser Technologie für additive Fertigung auf andere ähnliche Triebwerksteile wird sich das Potenzial zur Gewichtseinsparung weiter erhöhen. MOnACO stellte eines der größten Bauteile bereit, die bisher erfolgreich mit additiver Fertigung hergestellt wurden, und demonstrierte dessen deutlich reduziertes Gewicht, Teileanzahl und Druckverlust. Durch die nicht mehr notwendige Montage dank der Konsolidierung vieler Teile zu einem einzigen sind deutlich positive Auswirkungen auf Kosten und Produktionszeit zu erwarten. Die Leistungssteigerung bei gleichzeitiger Gewichtsreduzierung führt zu einer Verringerung des Treibstoffverbrauchs sowie der CO2-, Stickoxid- und Lärmemissionen und unterstützt damit einen sichereren, saubereren und nachhaltigeren Luftverkehr.