Les polymères plaqués de titane pourraient révolutionner les pièces composites

La fabrication moderne bénéficie d’une large gamme de pièces composites légères et rentables, telles que les polymères métallisés souvent utilisés (mais avec une faible adhérence) pour la décoration, y compris pour la robinetterie. Une autre application courante est celle de l’électronique, par exemple pour les boîtiers, car le placage métallique assure la conductivité, tandis que le polymère garantit la légèreté. Mais le problème du placage métallique traditionnel est que la plupart des métaux ne sont pas biocompatibles, ce qui les rend impropres au contact humain. En raison de sa biocompatibilité, le placage au nickel-chrome sert traditionnellement de solution de rechange pour certaines applications, mais son traitement nécessite des produits chimiques dangereux. En développant un traitement chimique innovant pour les surfaces de polymères, associé à un processus de placage technique spécialisé, Polymertal(s’ouvre dans une nouvelle fenêtre) a permis la production de composants hybrides complexes métal-polymère. Dans le cadre du projet TiPlate, financé par l’UE, l’entreprise a mis au point un placage de titane utilisant uniquement des produits chimiques REACH(s’ouvre dans une nouvelle fenêtre) sûrs et conformes à la directive LdSD(s’ouvre dans une nouvelle fenêtre). «Nous pensons que TiPlate pourrait révolutionner l’industrie de la métallisation où la biocompatibilité est cruciale, par exemple pour les équipements médicaux ou les pièces automobiles qui entrent en contact avec le corps humain», déclare Sabina Ifraimov, directrice technologique et scientifique de TiPlate. Les travaux d’obtention d’un brevet étant bien avancés et les efforts de commercialisation ciblés, des applications dans différentes industries sont actuellement à l’étude.

Le dépôt électrophorétique optimise le processus de placage du titane

Le placage traditionnel du titane est réalisé en recourant à la technologie d’évaporation sous vide ou au placage électrolytique à partir de sels fondus. Les deux présentent des limites. La technologie de l’évaporation crée une couche de métal très fine (jusqu’à 1 micron), et certaines zones de pièces complexes risquent d’être protégées du processus de placage, ce qui compromet en fin de compte son uniformité. En outre, la taille des structures pouvant être plaquées est limitée. Comme les températures élevées (plus de 800 degrés Celsius) nécessaires au placage électrolytique à partir de sels fondus décomposeraient les polymères, l’équipe a essayé le placage électrolytique basé sur la dissolution du sel de titane dans une solution électrolytique, puis sur l’application d’un courant électrique pour le convertir en métal. Cet essai s’est également avéré inefficace. «Les solutions traditionnelles à base d’eau posent des problèmes tels que la surtension de l’hydrogène, avec un gaspillage d’énergie pour convertir l’hydrogène de l’eau en gaz, ce qui rend le processus très inefficace. Cette situation est encore aggravée par la formation de bulles d’hydrogène, ce qui rend le placage poreux», explique Sabina Ifraimov. La solution a consisté à développer un nouveau procédé de placage basé sur le dépôt électrophorétique(s’ouvre dans une nouvelle fenêtre) à partir de particules de titane dispersées, à température ambiante. L’équipe a testé différents paramètres de placage, y compris des modifications de la composition de la dispersion et de la configuration de la cellule afin d’optimiser le processus. Différentes techniques d’évaluation ont ensuite été déployées, notamment des mesures électrochimiques, telles que la voltampérométrie cyclique(s’ouvre dans une nouvelle fenêtre), ainsi que des évaluations morphologiques en recourant à la microscopie optique(s’ouvre dans une nouvelle fenêtre), à la microscopie électronique à balayage(s’ouvre dans une nouvelle fenêtre) et à la spectroscopie de rayons X à dispersion d’énergie(s’ouvre dans une nouvelle fenêtre).

Perturber le marché des composants métal-polymère

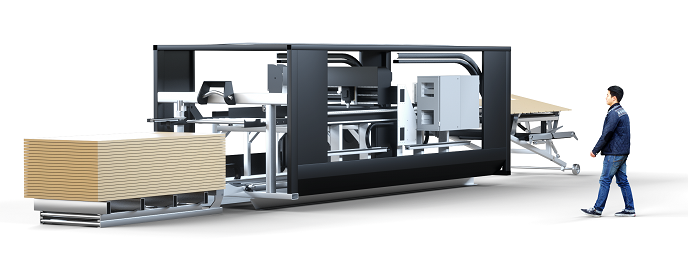

Il en résulte un processus rentable qui, selon Sabina Ifraimov, pourrait ouvrir différentes perspectives commerciales. «TiPlate offre plusieurs avantages: il réduit la quantité de titane nécessaire, ce qui permet de réduire les coûts et d’accroître l’efficacité de la production, tandis que les composants légers produits réduiront les coûts de transport, tout en offrant une solidité et une résistance à la chaleur élevées», ajoute Sabina Ifraimov. Alors que différentes industries cherchent à bénéficier de ces avantages concurrentiels, Sabina Ifraimov estime que les résultats mèneront probablement à de nouvelles opportunités d’emploi dans les domaines de la fabrication, de la recherche et du développement, et de la vente, tout en soutenant les efforts plus larges de l’UE pour les matériaux de la prochaine génération, tels que le projet GLACERCO. Polymertal se concentre désormais sur le marché européen et travaille actuellement à l’installation d’un site de production, après avoir obtenu des ventes anticipées grâce à sa participation à des expositions telles que Automechanika(s’ouvre dans une nouvelle fenêtre) et Formnext(s’ouvre dans une nouvelle fenêtre). «Actuellement, nous occupons une position stratégique dans les secteurs clés de l’automobile, des semi-conducteurs et de la médecine, avec des collaborations et des partenariats notables avec des chefs de file de l’industrie tels que Porsche, BMW, Continental, ASML et Johnson & Johnson», conclut Sabina Ifraimov.