Polimery pokryte tytanem rewolucją w sektorze elementów kompozytowych

Nowoczesna produkcja opiera się w dużym stopniu na zróżnicowanych, przystępnych cenowo oraz lekkich elementach kompozytowych, wykonanych między innymi z polimerów powlekanych metalem, często wykorzystywanych w celach dekoracyjnych, miedzy innymi do produkcji armatury łazienkowej. Innym powszechnym zastosowaniem jest elektronika, w tym obudowy – metalowa powłoka zapewnia przewodność, a polimerowa konstrukcja zapewnia niewielką wagę. Problem z tradycyjnymi powłokami metalowymi polega jednak na tym, że większość metali nie jest biokompatybilna, w związku z czym mogą być groźne dla ludzi. To właśnie ze względu na swoją biokompatybilność, niklowo-chromowa powłoka galwaniczna była stosowana w wielu produktach, jednak jej używanie wymaga stosowania niebezpiecznych substancji chemicznych. Opracowanie innowacyjnej metody obróbki chemicznej powierzchni polimerowych w połączeniu ze specjalistycznym procesem powlekania przez spółkę Polymertal(odnośnik otworzy się w nowym oknie) umożliwiło wytwarzanie złożonych hybrydowych komponentów metalowo-polimerowych. Dzięki wsparciu w ramach finansowanego ze środków Unii Europejskiej projektu TiPlate spółka opracowała powłoki tytanowe wykorzystujące wyłącznie bezpieczne substancje chemiczne zgodne z rozporządzeniem REACH(odnośnik otworzy się w nowym oknie) i dyrektywą ROHS(odnośnik otworzy się w nowym oknie). „Uważamy, że rozwiązania opracowane w ramach projektu TiPlate mogą zrewolucjonizować przemysł powłok galwanicznych, zwłaszcza w zastosowaniach, w których biokompatybilność ma kluczowe znaczenie, na przykład w sektorze urządzeń medycznych czy motoryzacyjnym – wszędzie tam, gdzie elementy powlekane mają kontakt z ludzkim ciałem”, wyjaśnia Sabina Ifraimov, kierowniczka ds. technologicznych i naukowych TiPlate. Dzięki zaawansowanym pracom nad uzyskaniem ochrony patentowej, a także działaniom w kierunku komercjalizacji, możliwe było rozpoczęcie analiz dotyczących możliwości wykorzystania rozwiązań opracowanych przez zespół w wielu sektorach.

Osadzanie elektroferetyczne sposobem na optymalizację osadzania powłok tytanowych

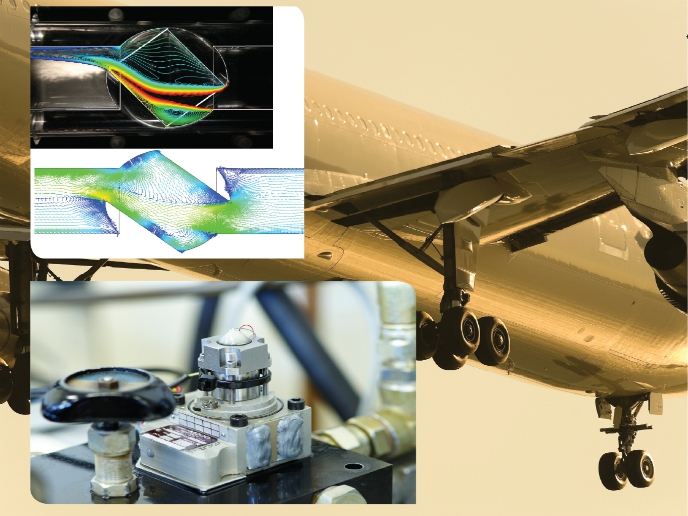

Konwencjonalna metoda powlekania elementów tytanem metalicznym wymaga zastosowania technologii odparowywania próżniowego lub powlekania elektrolitycznego przy użyciu stopionych soli. Obie te metody mają jednak szereg ograniczeń. Technologia odparowywania prowadzi do osadzenia bardzo cienkiej powłoki metalowej (o grubości do 1 mikrona), jednak w przypadku złożonych części niektóre obszary mogą nie zostać powleczone, a sama powłoka może być niejednorodna. Problemem jest także rozmiar powlekanych elementów. Z drugiej strony, wysokie temperatury (przekraczające 800 stopni Celsjusza) wymagane na potrzeby powlekania elektrolitycznego z użyciem stopionych soli powodują rozkład polimerów. Z tego powodu zespół podjął próbę powlekania z wykorzystaniem soli tytanu rozpuszczonych w roztworze elektrolitu, stosując następnie prąd elektryczny w celu przekształcenia go w metaliczną powłokę. Ta próba także zakończyła się niepowodzeniem. „Stosowanie konwencjonalnych rozwiązań opartych na wodzie wiąże się z szeregiem problemów związanych z wodorem, w tym marnotrawieniem energii na przekształcanie wodoru do postaci gazowej. Wszystko to przekłada się na niską efektywność procesu. Sytuację dodatkowo pogarsza fakt, ze podczas procesu powstają pęcherzyki wodoru, które sprawiają, że uzyskana powłoka jest porowata i nierówna”, wyjaśnia Ifraimov. Przełomem było opracowanie nowego procesu powlekania opartego na elektroferetycznym(odnośnik otworzy się w nowym oknie) osadzaniu rozproszonych cząstek tytanu w temperaturze pokojowej. Zespół przeprowadził próby z wykorzystaniem różnych parametrów procesu, zmieniając skład, rozproszenie oraz konfigurację ogniw w celu ich optymalizacji. Badacze zastosowali także szereg technik oceny, obejmujące pomiary elektrochemiczne, takie jak woltamperometria cykliczna(odnośnik otworzy się w nowym oknie), wraz z oceną morfologiczną przy użyciu mikroskopii optycznej(odnośnik otworzy się w nowym oknie), skaningowej mikroskopii elektronowej(odnośnik otworzy się w nowym oknie) i spektroskopii rentgenowskiej z dyspersją energii(odnośnik otworzy się w nowym oknie).

Przełom na rynku elementów metalowo-polimerowych

Rezultatem jest przystępny cenowo proces, który zdaniem Ifraimov może okazać się przełomem w wielu sektorach. „Zastosowanie rozwiązania TiPlate wiąże się z szeregiem korzyści. Nowy proces zmniejsza zapotrzebowanie na tytan, co obniża koszty i zwiększa wydajność produkcji, z kolei wytwarzane lekkie komponenty zmniejszają koszty transportu, zapewniając wysoką wytrzymałość i odporność na wysokie temperatury”, dodaje Ifraimov. Ze względu na to, że takie właściwości są pożądane dla wielu przedstawicieli różnych sektorów, Ifraimov uważa, że rezultaty prac prawdopodobnie przełożą się na nowe miejsca pracy w sektorach produkcji, badań i rozwoju oraz sprzedaży, a jednocześnie przyczynią się do realizacji unijnych ambicji w zakresie materiałów nowej generacji, podobnie jak projekt GLACERCO. Spółka Polymertal koncentruje się teraz na rynku europejskim i pracuje nad budową zakładu produkcyjnego po zakończeniu wstępnych rozmów sprzedażowych w ramach targów Automechanika(odnośnik otworzy się w nowym oknie) i Formnext(odnośnik otworzy się w nowym oknie). „Obecnie możemy skorzystać ze strategicznej szansy i wprowadzić nasze rozwiązania do kluczowych sektorów – motoryzacyjnego, półprzewodników i ochrony zdrowia. Nawiązaliśmy współpracę i zawarliśmy partnerstwa z wieloma liderami branżowymi – spółkami takimi jak Porsche, BMW, Continental, ASML i Johnson & Johnson”, podsumowuje Ifraimov.