Lubricantes sólidos para estampación de matrices

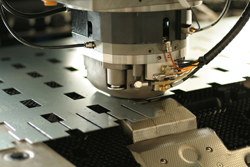

El objetivo del proyecto ECOSTAMP fue desarrollar un lubricante seco como alternativa a los lubricantes líquidos tóxicos que se emplean para la estampación de láminas metálicas. La exposición a los lubricantes puede dar lugar a enfermedades de la piel, como dermatitis, tumores y alteraciones en la pigmentación. La reducción de los lubricantes líquidos perjudiciales también puede contribuir a la política de la UE de desarrollo sostenible y ayudar a las empresas europeas a alcanzar la certificación según la norma de gestión medioambiental ISO 14001. Además, mediante la gestión y reducción de los impactos negativos en el medio ambiente de los lubricantes usados para la estampación de láminas metálicas, se pueden conseguir reducciones apreciables de costes. Los investigadores del consorcio ECOSTAMP utilizaron la pulverización térmica para recubrir la superficie de matrices de estampación con un material compuesto a base de lubricante sólido. Se mezclaron distintas cantidades de grafito y carburo de cromo con una matriz metálica de níquel-cromo antes de depositarlas sobre un sustrato de acero mediante pulverización con plasma a presión atmosférica. Tras la pulverización del lubricante seco sobre el acero, los resultados indicaron sólo niveles menores de desgaste y un bajo coeficiente de rozamiento. El equipo de investigación de ECOSTAMP estableció que el coeficiente de rozamiento se reducía al aumentar el contenido de grafito. El nivel óptimo de resistencia al desgaste se obtuvo con un contenido de grafito del 35% en volumen.