Des voitures plus sûres et moins chères

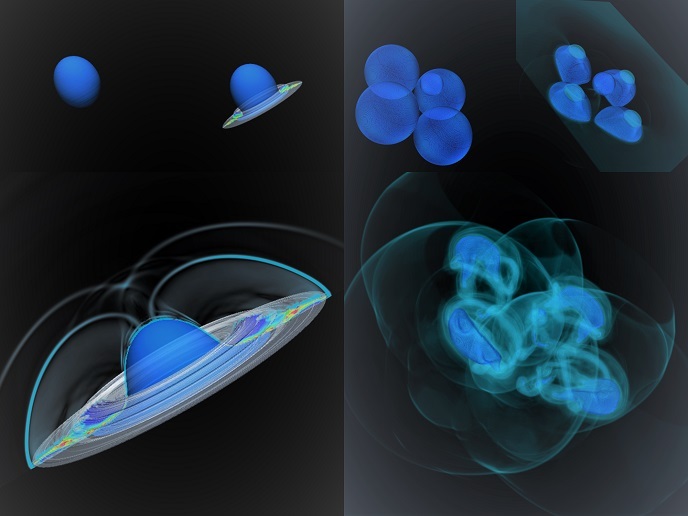

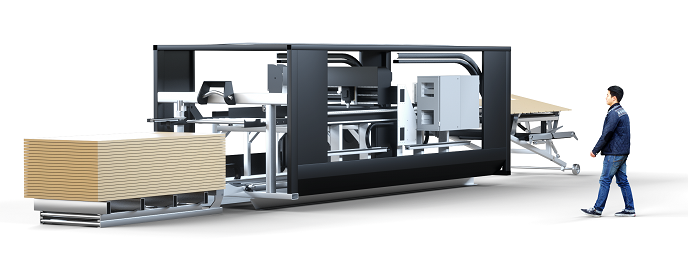

Le processus d'assemblage des voitures repose en grande partie sur la soudure pour joindre deux composants. Les techniques actuelles de contrôle de qualité et de sécurité des soudures au laser reposent principalement sur une inspection hors ligne, signifiant que la pièce est terminée et retirée de la ligne de production pour être testée. L'inspection génère donc des frais d'exploitation supplémentaires qui sont ensuite intégrés dans le coût du produit fini. Plus important peut-être, concernant la sécurité, l'inspection et la mise en pièces actuelles qui soumettent la voiture finie par des crash tests (essais de choc) signifie que seuls quelques échantillons de toutes les pièces produites sont réellement testées. Le projet Oliwam («Development and validation of on line monitoring and NDT inspection of laser welded thin sheet automotive components») a été développé pour minimiser les coûts financiers résultant des tests de soudure hors ligne. Les chercheurs ont en particulier tenté de développer un nouveau système d'inspection de tests non destructifs (TND) et de contrôle en ligne entièrement automatisé permettant des taux d'inspection de 100% pour les pièces automobiles en fines feuilles soudées au laser. Le système a été conçu pour produire une évaluation en temps réel des résultats et proposer des solutions immédiates afin de réduire les coûts de réparation et les taux de mise au rebut. Le consortium de recherche a sélectionné deux applications automobiles pour le prototypage du système Oliwam: un flan soudé sur mesure (TWB, de l'anglais) faisant partie du châssis 3 portes Seat et un ensemble de caisse en blanc (BiW, de l'anglais body-in-white) faisant partie d'un intérieur de porte VW. Pour les deux applications, les chercheurs ont sélectionné les cinq imperfections les plus fréquentes et ont déterminé leurs niveaux d'acceptation en termes de réussite/échec des imperfections. Le système Oliwam a détecté un manque de fusion dans l'application TWB. Le système a également détecté les imperfections les plus critiques dans l'application BiW, à savoir le manque de fusion à la seconde interface, problème qui était jusqu'à présent très difficile et très onéreux à détecter, exigeant en outre énormément de travail. En résumé, la mise en œuvre du système Oliwam devrait assurer une inspection en ligne entièrement automatisée de 100% des pièces automobiles soudées au laser. Cela laisse entrevoir la perspective d'une réduction importante des coûts de production et des risques pour la sécurité et, dès lors, une augmentation de la compétitivité de l'industrie automobile européenne.