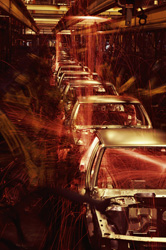

Bezpieczniejsze i tańsze samochody

Proces montażu pojazdu w ogromnym stopniu bazuje na spawaniu, które prowadzi do połączenia dwóch elementów. Bieżące metody kontroli jakości i bezpieczeństwa spoin laserowych polegają w znacznym stopniu na inspekcji w trybie off-line, co oznacza, że gotowa część jest zdejmowana z linii produkcyjnej w celu przeprowadzenia testów. W ten sposób kontrola pociąga za sobą dodatkowe koszty operacyjne, które są następnie włączane do ostatecznego kosztu produktu. Co ważniejsze, w odniesieniu do bezpieczeństwa, bieżąca kontrola i rozbiórka poprzez poddanie samochodu testom zderzeniowym oznacza w rzeczywistości, że testowane są jedynie próbki wszystkich części. Projekt "Rozwój i walidacja bezpośredniego monitoringu oraz badań nieniszczących elementów motoryzacyjnych ze spawanej laserowo cienkiej blachy" (Oliwam) miał na celu minimalizację kosztów finansowych i bezpieczeństwa ponoszonych w wyniku testów spoin w trybie off-line. W szczególności badacze podjęli się opracowania nowego w pełni zautomatyzowanego systemu monitoringu bezpośredniego i badań nieniszczących (NDT), umożliwiającego inspekcje na poziomie 100% części motoryzacyjnych wykonanych ze spawanej laserem cienkiej blachy. System został zaprojektowany do oceny rezultatów w czasie rzeczywistym oraz niezwłocznych działań naprawczych, by jeszcze bardziej obniżyć koszty napraw i skalę złomowania. Konsorcjum badawcze wybrało dwie aplikacje motoryzacyjne do stworzenia prototypu systemu Oliwam: blachę spawaną laserowo (TWB) będącą częścią ramy trzydrzwiowego samochodu marki Seat oraz zespół nieosłoniętego nadwozia (BiW) będący częścią ramy drzwi samochodu marki VW. W obu aplikacjach badacze wybrali pięć najważniejszych, najczęściej spotykanych niedoskonałości oraz określili poziomy ich akceptacji pod względem zaliczenia/niezaliczenia wady. System Oliwam skutecznie wykrył brak zespolenia w złączu wykroju spawanego (TWB). Ponadto system wykrył najważniejsze niedoskonałości w połączeniu nieosłoniętego nadwozia, a mianowicie brak zespolenia w drugim interfejsie, co do tej pory było bardzo trudne, czasochłonne i kosztowne. Podsumowując, wdrożenie systemu Oliwam powinno zapewnić w pełni zautomatyzowaną kontrolę bezpośrednią 100% spawanych laserem części samochodowych. Może to znacząco ograniczyć koszty produkcji oraz zagrożenia bezpieczeństwa, a tym samym zwiększyć konkurencyjność europejskiego przemysłu motoryzacyjnego.