Mejora de la manufactura de prótesis de titanio

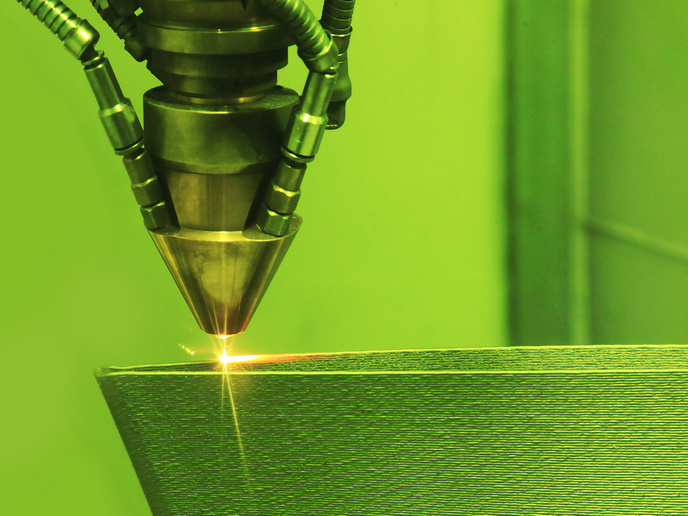

Las prótesis médicas pueden sustituir extremidades pero también ser dispositivos artificiales en miniatura, como implantes dentales, que permitan restaurar o reemplazar tejidos vivos y sus funciones. De hecho, la utilización de implantes de titanio en aplicaciones de reconstrucción dentales, maxilofaciales y craneales ha aumentado considerablemente durante los últimos años. El titanio y algunas de sus aleaciones (combinaciones del titanio con otros metales) son biocompatibles (no tóxicos para el cuerpo y sin rechazo), fuertes, ligeros, resistentes a la corrosión y rentables. No obstante, muchos de los procesos de fundición convencionales requieren mucho tiempo y son caros debido a los numerosos pasos que comprenden. En el caso de la cirugía de emergencia, el tiempo es esencial y una demora de semanas es algo impensable. Además, el proceso de mecanizado introduce contaminantes generados por los lubricantes y los agentes limpiadores. Investigadores europeos iniciaron el proyecto Ramati («Fabricación rápida de implantes de titanio») para producir de forma rápida prótesis pequeñas (en el rango de las décimas de milímetro) adaptadas a la medida del receptor. La tecnología se basó en la reducción de la escala del proceso de manufactura láser de forma libre (LFFM). La LFFM se utiliza para producir componentes metálicos de cualquier forma directamente a partir de archivos de diseño asistido por ordenador (CAD) sin conocimientos o herramientas específicas para la pieza. Se inyecta polvo metálico en el haz focalizado de un láser creando una acumulación de metal sobre la que se depositan las capas siguientes. El proceso elimina todos los riesgos de los métodos de fundición tradicional, permitiendo utilizar titanio de mejor calidad. Los investigadores de Ramati desarrollaron equipo especial para reducir la escala del proceso de LFFM, incluido una nueva tobera de microdeposición y un nuevo diseño para el alimentador de polvo. Además, mejoraron el procesamiento de los materiales al desarrollar nuevos métodos para el diseño y la síntesis de aleaciones de titanio. Los científicos también desarrollaron un software que permite el diseño de prótesis a partir de escaneados de tomografía axial por ordenador (CAT). En conjunto, el equipo de Ramati proporcionó un nuevo sistema de LFFM integrado para la producción rápida y rentable de prótesis dentales e implantes a medida de alta calidad, que debería beneficiar tanto a fabricantes como a consumidores.