Test virtuel pour composants de véhicule

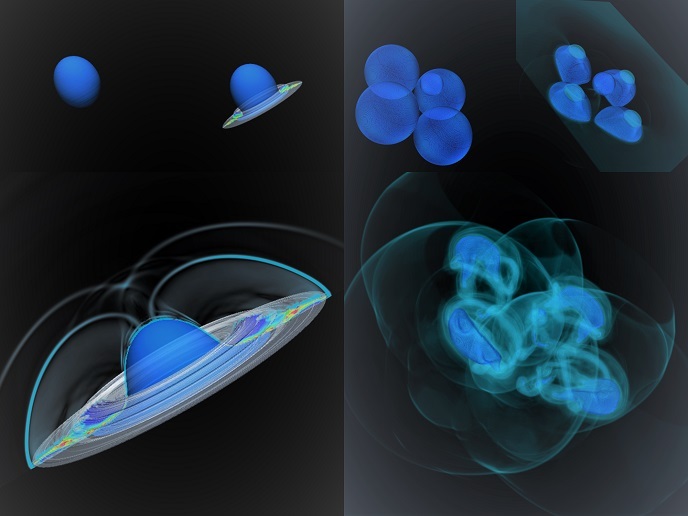

Le confort dans les automobiles constitue une considération critique pour augmenter les marges de ventes. Sans intérieurs confortables qui réduisent les niveaux de vibration et de bruit de façon considérable, les automobiles seraient tout simplement difficiles à vendre. Afin d'augmenter sa compétitivité, l'industrie de l'automobile est obligée de fabriquer des voitures représentant le «rêve» légendaire en termes de niveaux de confort. Les voitures légères doivent par conséquent respecter à la fois les restrictions sur les émissions de polluants définies par EUCAR Master Plan en Europe ainsi que les exigences des consommateurs en matière de confort, performances et sécurité. C'est dans cet esprit qu'un consortium de fabricants automobiles a regroupé ses ressources afin de développer un système de validation dans un environnement virtuel qui sera en mesure de s'attaquer à des considérations telles que le compromis traditionnel entre le poids de l'automobile et l'intégrité de la carrosserie en termes de renforts et raccords, les niveaux de vibration sur route, l'introduction de composite, les matériaux de haute technologie et la réduction des contraintes de prototypage. Grâce à la méthodologie MDO (Multiobjective Design Optimisation, optimisation de conception multi-objectifs), les fabricants sont désormais en mesure de simuler des structures de véhicule, des carrosseries et des faux châssis en fonction de tests de vibration et de caractéristiques réelles de flexibilité structurelle. De telles données sont fournies par des modèles d'éléments finis ou des caractérisations expérimentales. L'intégralité du véhicule et les composants individuels tels que les amortisseurs, les coussinets et les coupelles peuvent être validés et exécutés via le test de simulation. En établissant le profil des performances individuelles des pièces conjointement avec les performances générales du véhicule, les concepteurs obtiennent un outil efficace pour valider les spécifications de conception, ce qui permet de réduire les ressources actuelles longues et coûteuses. A l'avenir, ces méthodologies expérimentales et de calcul devraient créer des applications plus larges dans le processus de conception des véhicules.