Nuevas tecnologías para obtener juntas de baja fricción

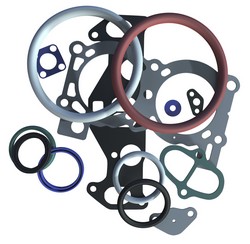

El sector europeo de los plásticos y el caucho está dominado por pymes y su competitividad exige mantenerse al día de las nuevas tendencias y oportunidades. Las juntas sirven para unir dos componentes entre sí y evitar las fugas o la mezcla de contenidos. La función de las juntas dinámicas es todavía más exigente, ya que requiere cumplir estas funciones mientras los componentes giran o se mueven de un lado a otro (vaivén). El mercado mundial de las juntas dinámicas de alto rendimiento es grande y lucrativo y entre sus mayores clientes figuran los equipos neumáticos e hidráulicos y los coches. Asociaciones del sector europeo del plástico y el caucho iniciaron el proyecto TDM-SEALS(se abrirá en una nueva ventana) (Cost-effective low-friction seals by texturing during moulding technology), financiado por la Unión Europea, para introducirse en este mercado. La fricción es un factor esencial que afecta al rendimiento y la vida útil de las juntas. Se sabe que el texturado de las superficies sirve para reducir la fricción, pero actualmente se consigue mediante un procesamiento con láser después del moldeado, lo cual aumenta el tiempo, la complejidad y el coste de fabricación. TDM-SEALS realizó el texturado de la superficie durante el proceso de moldeado en sí para lograr una reducción de la fricción dinámica de más del 30 %. Un nuevo recubrimiento cerámico para los moldes minimizó las posibles dificultades para quitar la pieza trabajada del molde texturado. El desmoldeado es un paso crucial y el texturado de la superficie del molde podría provocar que la pieza se «pegase». En consecuencia, los investigadores construyeron una instalación de pruebas capaz de calcular las fuerzas de desmoldeado durante el procesamiento del caucho. Al realizar mediciones comparativas, la instalación de pruebas facilita la selección de los recubrimientos idóneos, capaces de contrarrestar dichas fuerzas de desmoldeado. Para demostrar el grado de madurez de la tecnología, el equipo de TDM-SEALS fabricó y probó distintos prototipos de junta texturada, desde un anillo sencillo en forma de D hasta juntas de pistón más complejas con distintos materiales (caucho nitrilo) y poliuretano termoplástico (TPU). Los investigadores registraron una reducción de la fricción de entre el 20 % y el 50 % en toda la gama de velocidades (1-300 mm/s) con los anillos en forma de D texturados, y de entre el 20 % y el 45 % con la junta de pistón texturada de TPU. Se espera que TDM-SEALS permita a las pymes europeas productoras de plásticos y caucho acceder al mercado de productos de alto valor añadido para aplicaciones exigentes. Esto mejorará su posición competitiva y permitirá mantener los niveles de empleo actuales. Puede ver un vídeo sobre el proyecto aquí(se abrirá en una nueva ventana).