Nowa technologia uszczelek niskotarciowych

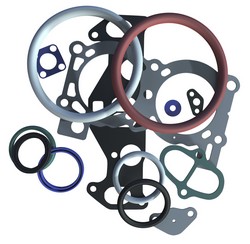

W europejskim sektorze plastików i gumy dominują małe i średnie przedsiębiorstwa (MŚP), a utrzymanie konkurencyjności wymaga nadążania za nowymi trendami i możliwościami. Uszczelki stosuje się na złączeniu dwóch elementów, aby zapobiegać wyciekom lub mieszaniu się zawartości. Uszczelnienia dynamiczne mają jeszcze bardziej wymagające zadanie, ponieważ muszą pełnić swoją funkcję, gdy stykające się elementy są w ruchu obrotowym lub posuwisto-zwrotnym. Światowy rynek wydajnych uszczelnień dynamicznych jest duży i lukratywny, a największymi odbiorcami są producenci sprzętu hydraulicznego i pneumatycznego oraz samochodów. Aby umożliwić sobie wejście na ten rynek, stowarzyszenia europejskich producentów plastików i gumy zainicjowały finansowany ze środków UE projekt TDM-SEALS(odnośnik otworzy się w nowym oknie) (Cost-effective low-friction seals by texturing during moulding technology). Kluczowe znaczenie dla efektywności i żywotności uszczelnień dynamicznych ma tarcie. Zastosowanie odpowiedniej faktury powierzchni to sprawdzona metoda ograniczania tarcia, jednak obecnie wymaga to obróbki laserowej po formowaniu, co zwiększa czas, złożoność i koszty produkcji. W ramach projektu TDM-SEALS opracowano metodę tworzenia tekstury już podczas procesu formowania, która pozwala zmniejszyć tarcie dynamiczne nawet o 30%. Dzięki zastosowaniu nowatorskiej powłoki ceramicznej do form zminimalizowano potencjalne trudności w usuwaniu obrabianego elementu z formy teksturowanej. Wyjmowanie z formy jest kluczowym etapem produkcji, a teksturowanie powierzchni formy grozi przywieraniem. Badacze zbudowali zatem stanowisko testowe umożliwiające mierzenie sił występujących podczas wyjmowania elementów gumowych z formy. Wykonując na takim stanowisku pomiary porównawcze, można dobrać powłoki optymalnie równoważące siły występujące podczas wyjmowania z formy. Aby dowieść dojrzałości opracowanej technologii, partnerzy projektu TDM-SEALS wyprodukowali i przetestowali prototypy uszczelek o różnych fakturach, od prostych uszczelek półokrągłych po bardziej skomplikowane uszczelki tłoków, stosując dwa różne materiały: gumę nitrylową i poliuretan termoplastyczny (TPU). Stwierdzono zmniejszenie tarcia w całym badanym zakresie prędkości (1–300 mm/s): o 20–50% w przypadku fakturowanych uszczelek półokrągłych, a o 20–45% w przypadku fakturowanej uszczelki tłoka z TPU. Nowatorska technologia tworzona w ramach projektu TDM-SEALS umożliwi europejskim MŚP z sektora plastików i gumy wejście na rynek produktów o wysokiej wartości dodanej przeznaczonych do wymagających zastosowań. Wzmocni to ich pozycję konkurencyjną i umożliwi utrzymanie obecnego poziomu zatrudnienia. Materiał wideo na temat projektu jest dostępny tutaj(odnośnik otworzy się w nowym oknie).