La investigación de la UE propulsa los turbocompresores

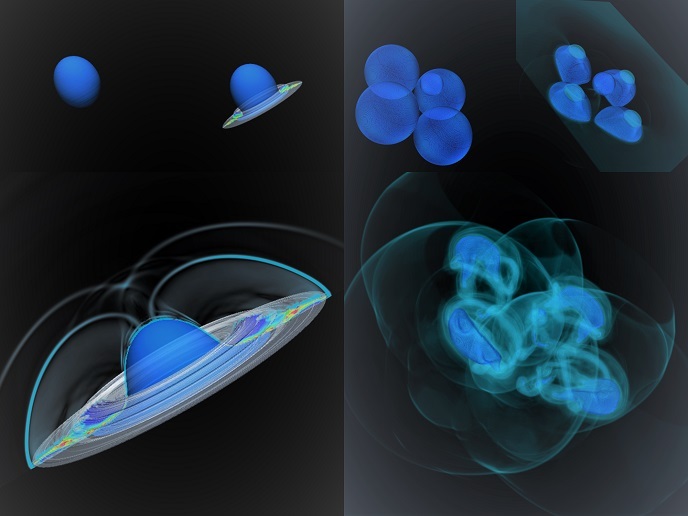

Los fabricantes de vehículos utilizan los turbocompresores para reducir de forma importante las emisiones y mejorar la eficiencia, forzando la entrada de aire adicional en la cámara de combustión de los motores. Aunque su construcción es sencilla, los turbocompresores funcionan a temperaturas elevadas y a velocidades de rotación extremas. Sin embargo, actualmente su rendimiento está limitado por los materiales y la tecnología de fabricación. El proyecto TIALCHARGER(se abrirá en una nueva ventana) (Titanium aluminide turbochargers improved fuel economy, reduced emissions) tenía como objetivo superar estas limitaciones creando un potenciador del turbocompresor ligero, rentable y de inercia reducida que se pudiese fabricar en serie. Las aleaciones de titanio-aluminio (TiAl) son menos densas que las superaleaciones de níquel que se utilizan actualmente y conservan su resistencia a altas temperaturas. Por este motivo, son ligeras y capaces de soportar las condiciones de funcionamiento en una amplia gama de tipos de motores. Para fabricar ruedas de rotores, se utilizó un proceso mediante fusión con haz de electrones (EBM) a partir de TiAl en polvo. El resultado fue una rueda de rotor hueca pero resistente que contribuía todavía más a la reducción de peso. Utilizar ruedas de inercia reducida tiene la ventaja de mejorar la eficiencia del funcionamiento de los turbocompresores. Para unir las ruedas de TiAl a los ejes de acero se utilizó soldadura mediante haz de electrones (EB). El proceso creó una unión entre los materiales distintos bastante resistente como para soportar las vibraciones, las altas temperaturas y las velocidades de rotación propias de un turbocompresor. El enfoque utilizado por TiAlCharger dio lugar a ahorros de peso importantes. Además se demostraron las posibilidades de aumentar las relaciones aire-combustible, lo cual permite avanzar hacia los objetivos de aumento de la eficiencia en un 5 % adicional y reducir las emisiones de CO2 en un 8 %. Estos avances también ayudarán a generar empleo y permitirán a Europa convertirse en líder en el mercado en tecnología de turbocompresores.