Des compresseurs d'avion moins chers grâce au plastique

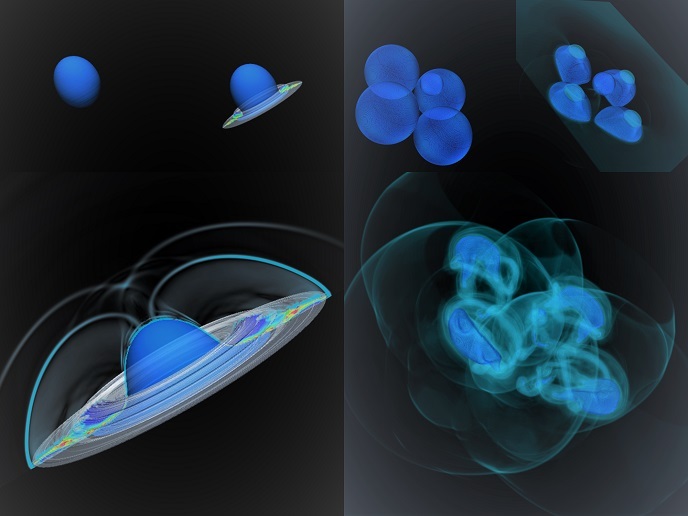

Le projet THERMOPLASTIC SCROLL (Manufacturing and optimization of a PEEK scroll by fusible core injection moulding) a été lancé pour concevoir, fabriquer et tester une volute d'admission en thermoplastique, sans compromettre le fonctionnement de la volute. L'objectif était de réduire de 50 % le poids du composant, de 30 % le coût de fabrication et de 50 % les délais. De plus, cette volute doit bien fonctionner à des températures élevées et dans un environnement présentant une importante fatigue mécanique. Ce programme a démontré qu'il est possible de produire de façon fiable une volute d'admission pour un avion à couloir unique. L'exploitation de fibres de carbone renforcées par du polyétheréthercétone (PEEK), obtenues à l'aide d'une technologie de noyau fusible avec un moulage par injection, est sans précédent. La technologie de noyau fusible permet d'autre part une intégration plus poussée. Un produit composé de deux pièces a pu être converti en un produit composé d'une seule pièce. En abandonnant l'aluminium en faveur du matériau Peek, il a été possible de réduire le poids de 48 %. Pour un avion classique à couloir unique de 150 places (comme un Airbus 320 ou un Boeing 737), on a pu constater une importante réduction de la consommation de carburant. Pour chaque vol, les émissions de dioxyde de carbone sont également réduites de 174 grammes. Le prix récurrent attendu sera de 30 % inférieur à celui de la version en aluminium. Les économies seront même plus importantes en prenant en compte la réduction du travail d'assemblage. Le point mort pour le coût non récurrent, intégrant la fabrication de l'outillage, devrait se situer à 250 unités. Cela signifie que le retour sur investissements sera réalisé après six mois de production. D'autres améliorations sont prévues. La gestion de la chaleur dans le moule peut être améliorée et les angles vifs du noyau fusible peuvent être modifiés. Les résultats du programme auront un impact important sur les systèmes de gestion de l'air des avions à couloir unique. Cette volute d'admission du système de gestion de l'air, respectueuse de l'environnement, devrait améliorer la compétitivité de l'industrie aéronautique européenne.