Libérer le potentiel industriel des pièces composites

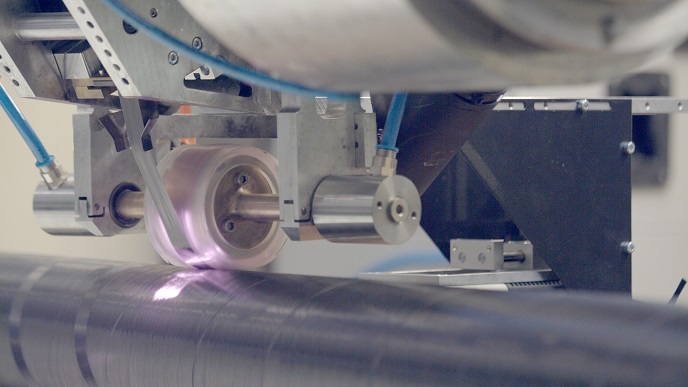

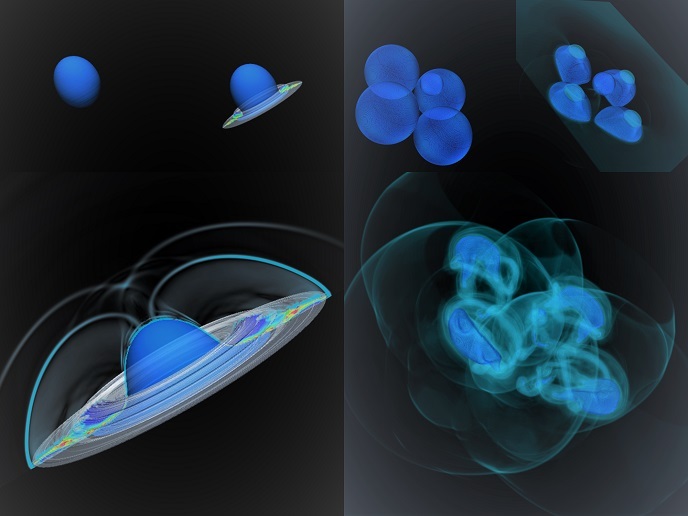

La réussite principale du projet ambliFibre (adaptive model-based Control for laser-assisted Fibre-reinforced tape winding) a été de démontrer qu’une production de masse automatisée et fiable de pièces composites thermoplastiques était possible grâce à l’enroulement de bande assisté par laser. Des machines prototypes capables de fournir des réservoirs pressurisés pour l’industrie automobile et des conduites pour l’industrie pétrolière ont été développées, la technologie modulaire du système étant désormais disponible pour l’industrie. «Les clients peuvent venir sur notre site d’Aix-la-Chapelle et voir le processus en action», explique le coordinateur du projet ambliFibre, Martin Schäkel, de l’Institut Fraunhofer pour les technologies de production (IPT), en Allemagne. «Parmi la gamme de nouvelles solutions développées par le consortium multinational, les entreprises peuvent sélectionner avec précision les technologies susceptibles de répondre à leurs besoins spécifiques, comme l’exploration de données ou les applications en optique laser. En tant qu’institut de recherche, nous souhaitons bien sûr continuer d’optimiser et d’améliorer les technologies avec nos partenaires.» Une demande plus pressante Il existe, au niveau mondial, une demande croissante en pièces composites thermoplastiques tubulaires, de la part d’un large éventail d’industries. Ces matériaux sont en effet flexibles, résilients et légers, et peuvent être traités sans avoir recours à des chambres de pression ou à des autoclaves. Cela les rend potentiellement moins coûteux et plus rapides à fabriquer que les composites thermodurcissables. Toutefois, l’accès au marché de masse a toujours été entravé par le coût perçu du changement d’échelle de production et par la réticence de l’industrie à passer à de nouveaux matériaux. «Le secteur de l’automobile dispose d’une grande expérience en matière d’utilisation de matériaux conventionnels tels que l’acier, et des relations avec les fournisseurs se sont tissées au fil des ans», explique M. Schäkel. «Nous devons donc d’abord surmonter le scepticisme qui règne au sein de l’industrie en répondant vraiment au besoin d’une production de masse efficace, et en le démontrant de façon transparente.» Des avantages visibles Pour y parvenir, le projet ambliFibre a adopté une approche modulaire visant à renforcer et à améliorer une technique de production de pièces tubulaires en PRF appelée enroulement de bande. Différentes technologies ont été sélectionnées et intégrées dans des prototypes de machines de traitement, capables de fabriquer aussi bien des produits discontinus tels que des réservoirs pressurisés pour l’industrie automobile, que des produits cylindriques continus tels que des colonnes montantes pour l’industrie pétrolière. Pour le matériel, un système de contrôle de la qualité a été intégré au système, ainsi qu’une caméra thermique servant à mesurer la qualité de la pièce en cours de traitement. Cela signifie que l’opérateur a accès à un retour direct, par exemple lors de la fabrication d’un réservoir pressurisé en PRF, et qu’il peut ajuster ou même arrêter le processus immédiatement si nécessaire. L’équipe du projet a également construit une nouvelle optique laser adaptative pour optimiser l’apport de chaleur dans la zone de traitement, où les bandes suivantes sont fondues et consolidées, couche par couche. Une caméra thermique ultra-rapide a été développée pour mesurer la distribution de température résultante en temps réel. Côté logiciel, un moteur d’exploration de données et un modèle global de simulation de processus ont été conçus pour permettre aux usines d’optimiser le processus en fonction de leurs propres spécifications. Une modélisation du cycle de vie destinée à évaluer l’impact environnemental des produits et une modélisation de la fiabilité destinée à la conception de la machine complètent le système de production. Les opérateurs disposent ainsi d’un contrôle et d’une visibilité totale sur le processus automatisé. «L’intérêt de l’industrie a été suscité par le biais d’ateliers publics avec des parties prenantes du monde industriel et de démonstrations de notre prototype de machine, ici à Aix-la-Chapelle», déclare M. Schäkel. «Nous aimerions maintenant adapter la technologie à de nouvelles pièces et applications, afin de bien apprécier toute l’étendue de leur potentiel.» Les partenaires du projet poursuivent leur collaboration même si le projet ambliFibre est terminé. «Cela a été l’un des aspects les plus positifs du projet», déclare M. Schäkel. «Il a rassemblé un ensemble de compétences et de capacités différentes. Nous sommes toujours à la recherche de nouveaux projets pour mieux adapter la technologie aux besoins de l’industrie.»