Das industrielle Potential von Verbundkomponenten erschließen

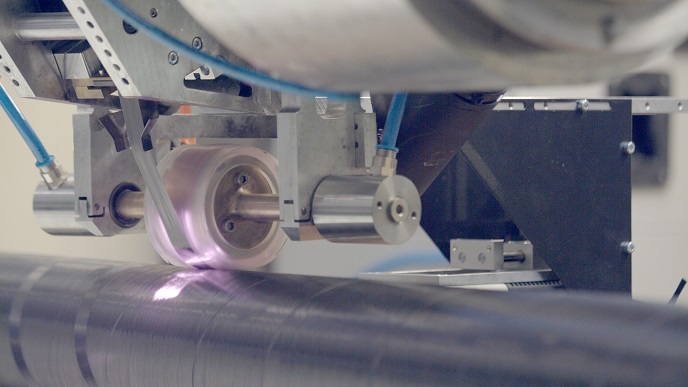

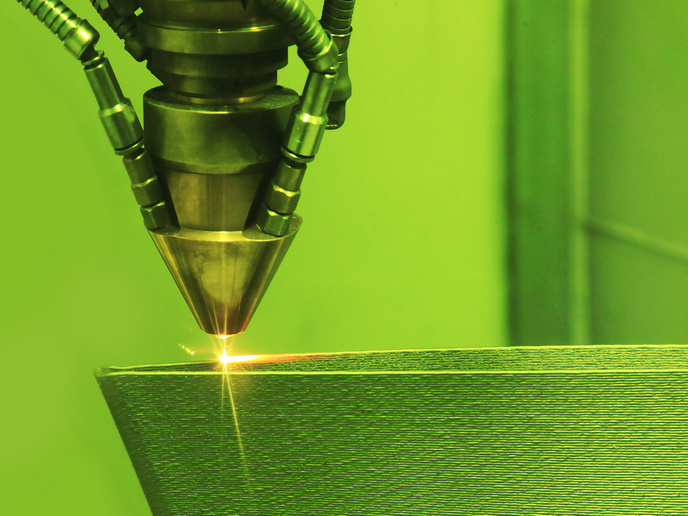

Der zentrale Erfolg des Projekts ambliFibre war der Nachweis, dass die automatisierte und verlässliche Massenproduktion von thermoplastischen Verbundteilen durch ein lasergestütztes Bandwickelverfahren möglich ist. Es wurden Prototypmaschinen entwickelt, welche die Automobilindustrie mit Druckbehältern und die Ölindustrie mit Leitungen versorgen können. Die modulare Technik des Systems isteht der Industrie nun zur Verfügung. „Kunden können zu unserer Anlage in Aachen kommen und den Prozess in Aktion erleben“, erklärt ambliFibre-Projektkoordinator Martin Schäkel vom Fraunhofer-Institut für Produktionstechnologie (IPT) in Deutschland. „Aus der Reihe neuer Lösungen, die von dem multinationalen Konsortium entwickelt wurden, können sie genau die Technologien auswählen, die gegebenenfalls zu ihren spezifischen Erfordernissen passen, zum Beispiel die Data-Mining- oder Laseroptik-Anwendungen. Als Forschungsinstitut sind wir natürlich bestrebt, die Technologie mit unseren Partnern zu optimieren und zu erweitern.“ Verstärkte Nachfrage Die globale Nachfrage nach rohrförmigen thermoplastischen Verbundteilen steigt in einer Vielzahl von Industrien an. Das liegt daran, dass diese Werkstoffe dehnbar, elastisch und leicht sind und bearbeitet werden können, ohne dass Druckkammern oder Autoklaven erforderlich wären. Hierdurch sind diese potentiell günstiger und schneller in der Herstellung als duroplastische Verbundstoffe. Der Zugang zum Massenmarkt ist jedoch seit jeher durch die wahrgenommenen Kosten einer maßstabsvergrößerten Produktion und durch das Zögern der Industrie beim Umstieg auf neue Werkstoffe eingeschränkt. „Der Automobilsektor hat eine Menge Erfahrung in der Verwendung konventioneller Werkstoffe wie Stahl und über die Jahre wurden Beziehungen zu Lieferanten aufgebaut“, erklärt Schäkel. „Wir müssen daher zunächst die Skepsis innerhalb der Industrie überwinden, indem wir deren Bedarf für eine effiziente Massenproduktion wirklich angehen und indem wir dies auf transparente Weise demonstrieren.“ Sichtbare Vorteile Hierzu verfolgte das Projekt ambliFibre einen modularen Ansatz, um auf einer Produktionstechnik für rohrförmige faserverstärkte Kunststoffteile namens Bandwickelverfahren aufzubauen und diese zu verbessern. Es wurden unterschiedliche Technologien ausgewählt und in Prototyp-Bearbeitungsmaschinen integriert, die diskontinuierliche Produkte wie zum Beispiel Druckbehälter für die Automobilindustrie sowie kontinuierliche zylindrische Produkte wie Ölförderleitungen herstellen können. In Sachen Hardware wurde eine Vorrichtung zur Qualitätsüberwachung sowie eine Wärmebildkamera zur Messung der Qualität von Teilen während der Bearbeitung konstruiert. Dies bedeutet, dass eine Bedienungsperson beispielsweise während der Herstellung eines Druckbehälters Zugriff auf direktes Feedback hat, um den Prozess anzupassen oder gegebenenfalls ganz zu stoppen. Das Projektteam entwickelte zudem eine neue adaptive Laseroptik zur Optimierung des Wärmeeintrags im Prozessbereich, bei der nachfolgende Bänder schichtweise eingeschmolzen und konsolidiert werden. Eine Hochgeschwindigkeits-Wärmebildkamera wurde zur Echtzeitmessung der daraus resultierenden Temperaturverteilung entwickelt. Hinsichtlich der Software wurden eine Data-Mining-Engine und ein ganzheitliches Prozesssimulationsmodell erarbeitet, um Anlagen die Möglichkeit zu geben, den Prozess nach eigenen Spezifikationen zu optimieren. Eine Lebenszyklus-Modellierung zur Abschätzung der Umweltbelastung von Produkten und eine Zuverlässigkeitsmodellierung für die Maschinenkonstruktion vervollständigen das Produktionssystem. Hierdurch erhalten Bedingungspersonen die volle Kontrolle über und Sicht auf den automatisierten Prozess. „Das Interesse der Industrie wurde durch öffentliche Workshops mit industriellen Interessengruppen sowie Demonstrationen unserer Prototypmaschine hier in Aachen bestärkt“, sagt Schäkel. „Wir würden die Technologie gerne auf neue Teile und Anwendungen übertragen, um das volle Potential abzusehen.“ Die Projektpartner arbeiten trotz des Abschlusses von ambliFibre weiter zusammen. „Dies ist einer der positivsten Aspekte des Projekts“, sagt Schäkel. „Es führte ein großes Bündel verschiedener Kompetenzen und Fähigkeiten zusammen. Wir halten stets nach neuen Projekten Ausschau, um die Technologie weiter auf industrielle Erfordernisse anzupassen.“