Une nouvelle technique de moulage sous pression aide les constructeurs automobiles à réduire les émissions de CO2

Le moulage sous pression est une technique qui permet de couler de l’aluminium ou du magnésium en fusion, le métal fondu étant injecté dans un moule en acier à des pressions élevées. Pratique pour mouler des composants présentant des formes complexes avec précision, le moulage sous pression est très utilisé dans l’industrie automobile. Actuellement, les pièces automobiles sont fabriquées en acier, mais recourir au moulage sous pression avec de l’aluminium permettrait de réduire considérablement leur poids. Il serait ainsi possible d’obtenir de meilleures performances en matière d’émissions, et d’aider ainsi les constructeurs automobiles à respecter les réglementations européennes strictes concernant les émissions de gaz d’échappement. Les constructeurs risquent des amendes s’ils ne respectent pas les limites fixées. Malheureusement, les moules (matrices) en acier ne durent pas assez longtemps pour couvrir toute la durée de vie d’un programme automobile. Une matrice standard peut produire entre 80 000 et 120 000 pièces, alors que les pièces automobiles sont produites par millions. Pour que le moulage sous pression puisse être utilisé dans la construction automobile, il faudrait remplacer plusieurs fois les matrices. Les formes complexes des matrices nécessitent un savoir-faire de haut niveau, ce qui augmente les coûts. Le projet PUZZLE_DIE(s’ouvre dans une nouvelle fenêtre), financé par l’UE, a développé une nouvelle approche pour fabriquer les matrices, qui prolonge leur durée de vie de 50 à 150 %. Le principe central consistait à empêcher l’accumulation de fatigue qui aboutit à la rupture des matrices.

Une rupture contrôlée

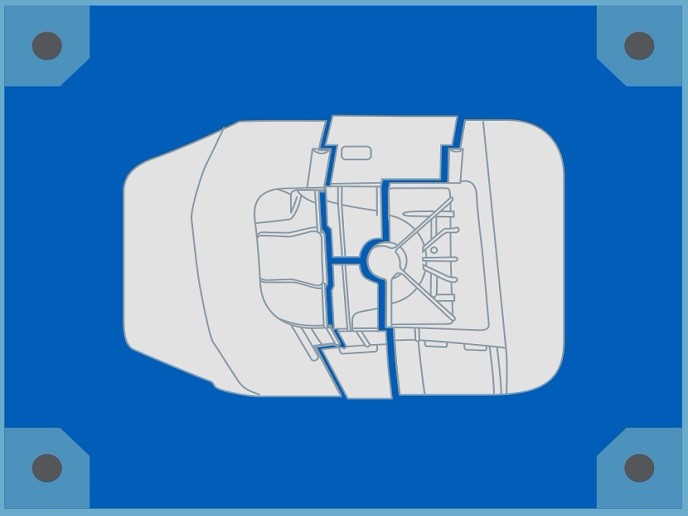

Comprendre où et comment les matrices sont susceptibles de céder permet aux ingénieurs de les concevoir afin qu’elles se rompent de manière contrôlée. Pour ce faire, les matrices sont conçues en incluant des lignes qui séparent les segments du moule, à l’instar des pièces d’un puzzle. Les lignes sont placées exactement à l’endroit où la matrice se briserait, dans tous les cas, sous l’effet de la contrainte. Claudio Gilson, coordinateur du projet, explique: «Le principe de base est simple, “ce qui est déjà cassé ne peut plus se casser”.» Lors des travaux de simulation préliminaires, les ingénieurs ont utilisé les algorithmes brevetés du projet pour anticiper le positionnement des lignes de séparation. Obtenir un niveau approprié de précision pour le placement des lignes a pris plus de temps que l’équipe ne l’avait initialement prévu. Le logiciel fonctionne, mais doit encore être affiné.

Un développement abouti

L’équipe du projet a commencé par faire passer les techniques fondamentales d’ingénierie à un stade avancé de préparation (niveau de maturité technologique 9). «Notre phase principale de développement peut être considérée comme terminée», rapporte Claudio Gilson. «Nous avons déjà fabriqué plusieurs matrices, et l’idée fonctionne depuis le début.» Les chercheurs ont collaboré avec des techniciens travaillant dans des entreprises clientes potentielles afin de tester cette nouvelle méthode. Ainsi, l’équipe a pu utiliser les mêmes matrices pour produire jusqu’à 300 000 pièces. Cela correspond à des économies substantielles sur le prix unitaire par rapport aux pièces moulées à l’aide des méthodes standard. Les prochaines étapes du projet seront essentiellement d’ordre commercial. L’équipe espère convaincre l’ensemble des fabricants d’équipements d’origine qu’il est possible d’appliquer l’idée de la matrice-puzzle, en tant que standard, à la plupart des composants moulés sous pression. Pour y parvenir, l’équipe du projet devra également persuader les fabricants de modifier leurs approches en matière de gestion de la qualité et d’achat d’outils. L’équipe a bien progressé dans cette voie. Par ailleurs, les chercheurs vont travailler sur la protection de la propriété intellectuelle. Les résultats obtenus augmenteront considérablement la durée de vie des matrices, ce qui permettra aux constructeurs automobiles d’intégrer le moulage sous pression et d’atteindre leurs objectifs en matière d’émissions. Les réductions de poids devraient également rendre les voitures moins chères à l’usage.