Un nuovo metodo di pressofusione aiuta le case automobilistiche a ridurre le emissioni di CO2

La pressofusione è una tecnica per lo stampaggio di alluminio o magnesio fusi, secondo un procedimento prevede l’iniezione di metallo fuso in uno stampo in acciaio ad alta pressione. Utile per l’accurato stampaggio di componenti che presentano forme complesse, la pressofusione viene largamente applicata nell’industria automobilistica. Oggi, i componenti di automobili sono realizzati in acciaio, ma la pressofusione con alluminio comporterebbe considerevoli riduzioni di peso. Ciò migliorerebbe le prestazioni in termini di emissioni, aiutando le case automobilistiche a soddisfare le rigorose normative dell’UE sulle emissioni dei gas di scarico: i produttori rischiano infatti penali per il mancato rispetto degli obiettivi. Purtroppo, gli stampi in acciaio (matrici) non durano abbastanza a lungo da coprire l’intero ciclo vitale di un programma automobilistico. Una matrice standard può produrre da 80 000 a 120 000 componenti, mentre i componenti automobilistici vengono prodotti in milioni di unità. Per poter utilizzare la pressofusione nella produzione automobilistica, le matrici dovrebbero essere sostituite varie volte. Realizzare le forme complesse delle matrici richiede competenze di livello elevato, il che va ad aggravare i costi. Il progetto PUZZLE_DIE(si apre in una nuova finestra), finanziato dall’UE, ha sviluppato un nuovo approccio alla produzione di matrici in grado di estenderne la durata di funzionamento del 50-150 %. Il fattore chiave è stato quello di evitare l’accumulo di fatica che porta alla rottura delle matrici.

Rottura controllata

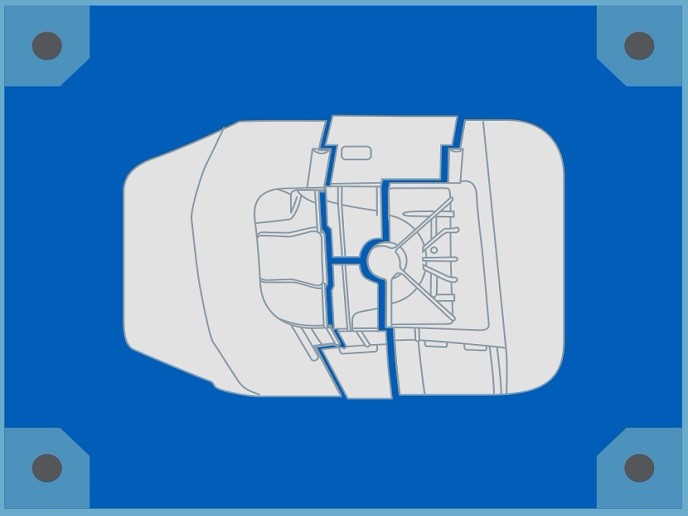

Comprendere il modo e il momento in cui è probabile che le matrici si romperanno consente agli ingegneri di progettarle per guastarsi in maniera controllata. Ciò si ottiene progettando matrici dotate di linee che separano i segmenti dello stampo, come pezzi di un puzzle. Le linee sono posizionate esattamente laddove prima o poi la matrice si romperebbe comunque a causa dello stress. «Alla base vi è un principio semplice», spiega Claudio Gilson, coordinatore del progetto, «ciò che è già rotto non può rompersi ancora». Nel corso del lavoro di simulazione preliminare, gli ingegneri hanno utilizzato gli algoritmi brevettati del progetto per prevedere dove era necessario posizionare le linee di separazione. Raggiungere il livello corretto di precisione nel posizionamento delle linee ha richiesto più tempo di quello che il gruppo all’inizio si aspettava. Il software funziona, ma deve essere ancora perfezionato.

Sviluppo completo

Il progetto è iniziato con l’ingegneria fondamentale completa in una fase avanzata di preparazione (livello di maturità tecnologica 9). «La nostra principale fase di sviluppo si può considerare conclusa», riferisce Gilson. «Abbiamo già prodotto varie matrici e l’idea ha funzionato fin dall’inizio». I ricercatori hanno lavorato con i tecnici nelle imprese dei possibili clienti, per testare il nuovo metodo. Il risultato è stato che il gruppo ha utilizzato le stesse matrici per produrre fino a 300 000 componenti. Ciò porterà a un notevole risparmio sul prezzo unitario rispetto alla fusione di componenti ottenuta con metodi standard. I prossimi passaggi del progetto saranno soprattutto di natura commerciale. Il gruppo si augura di convincere tutti i produttori di apparecchiature originali che l’idea delle matrici-puzzle possa essere applicata in modo standard per la pressofusione della maggior parte dei componenti. Per raggiungere tale obiettivo, il gruppo responsabile del progetto dovrà anche convincere i produttori a modificare i loro approcci di gestione della qualità e di acquisto degli strumenti. Il gruppo ha compiuto notevoli progressi in questa direzione. Inoltre, i ricercatori lavoreranno sulla protezione della proprietà intellettuale. Il risultato estenderà drasticamente la durata delle matrici, consentendo realisticamente alle case automobilistiche di introdurre la pressofusione e di raggiungere gli obiettivi in termini di emissioni. Inoltre, i risparmi di peso dovrebbero rendere più economico il funzionamento delle auto.