L’innovazione nell’elettronica stampata, organica e flessibile fa avanzare nuovi dispositivi elettronici

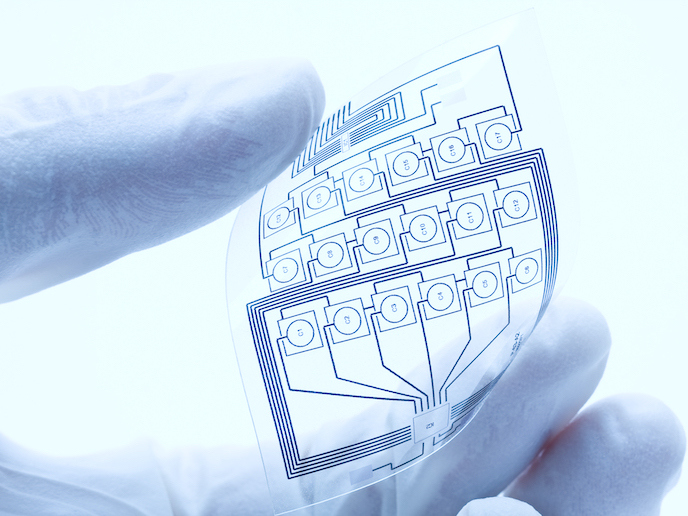

L’elettronica stampata flessibile, a base di carbonio, è stata suggerita per la prima volta 20 anni fa come possibile modo per consentire la produzione di massa di circuiti flessibili economici per diverse applicazioni che vanno dai display pieghevoli ai dispositivi sanitari indossabili. La maggior parte dell’elettronica è attualmente realizzata in silicio su substrati rigidi di piccoli chip, ma l’elettronica flessibile può ospitare aree più grandi. I vincoli inerenti alle sue proprietà hanno fatto sì che l’elettronica stampata, organica e flessibile si limitasse alle applicazioni a bassa velocità, come semplici dispositivi per la misurazione di temperatura o di umidità. Ciò ha precluso alcune applicazioni, in particolare per quanto concerne le comunicazioni wireless. Il progetto HEROIC(si apre in una nuova finestra) ha sfruttato i polimeri semiconduttori per sviluppare transistori stampati più veloci. Il gruppo ha raggiunto una frequenza operativa record di 160 MHz, nella gamma di frequenza molto elevata(si apre in una nuova finestra) utilizzando un transistore organico realizzato con un polimero stampato. «Le comunicazioni wireless che utilizzano l’elettronica di polimeri stampati non sono più semplicemente una possibilità lontana ed esotica», afferma il coordinatore del progetto Mario Caironi, dell’Istituto italiano di tecnologia(si apre in una nuova finestra), che ospita il progetto. «Prima di HEROIC, nessuno considerava questo aspetto seriamente; ora sono stati suggeriti dei piani d’azione».

Oltre la mobilità

Uno dei principali successi di HEROIC è stato affrontare innanzitutto il problema della scarsa mobilità. La mobilità definisce la velocità con cui una carica elettrica può fluire se soggetta a un campo elettrico. L’elettronica al silicio, ad esempio, beneficia di una mobilità 100 o 1 000 volte superiore a quella raggiunta dai migliori polimeri semiconduttori. «La motivazione per HEROIC proveniva da calcoli semplici ma sorprendenti che ho fatto dimostrando che i polimeri stampabili erano già in grado di raggiungere velocità da 100 MHz a 1 Ghz. Tuttavia, questo ci ha lasciato ancora altri problemi da risolvere», aggiunge Caironi. Il gruppo ha dovuto ricostruire l’architettura dei transistori, gli elementi costitutivi di qualsiasi circuito, comprese le loro interfacce fisiche e ha anche ridotto le dimensioni degli elettrodi stampati per consentire brevi spazi tra gli elettrodi, riducendo il tempo di attraversamento necessario per una carica. Un elettrodo stretto è fondamentale, poiché serve anche a ridurre uno dei principali fattori che limitano la velocità del transistore, noto come capacità parassita(si apre in una nuova finestra), che disturba il funzionamento del transistore ad alta frequenza. Inoltre, il gruppo ha rielaborato metodi per stampare film semiconduttori con una microstruttura per un’elevata mobilità. «Strumenti di stampa all’avanguardia offrivano risoluzioni decine di volte inferiori a quanto richiesto. Abbiamo accoppiato laser ultraveloci in grado di pulsare a centinaia di femtosecondi, che offrivano una risoluzione in micron e submicron, con tecniche di stampa comuni», spiega Caironi. Il gruppo è anche riuscito a garantire una buona iniezione di carica nel canale del transistore, mantenendo la compatibilità con i metodi di produzione ad alto rendimento.

Una tecnologia abilitante ad ampio raggio

HEROIC potrebbe rivoluzionare molte applicazioni e processi. Può, ad esempio, essere utilizzato per sensori biomedici indossabili. Evitando l’integrazione di chip di silicio, semplificherebbe progettazioni e flussi di lavoro. Un accesso economico e diffuso a tali strumenti potrebbe offrire opportunità di trasformazione per i paesi meno sviluppati. Il gruppo sta già sfruttando i risultati di HEROIC per sviluppare uno strumento roll-to-roll preindustriale, combinando flessografia(si apre in una nuova finestra) e ablazione laser al femtosecondo(si apre in una nuova finestra), per la modellazione ad alta risoluzione dei conduttori su substrati di plastica economici. Ciò fa parte del progetto italiano iLabel(si apre in una nuova finestra) per produrre etichette intelligenti ad alte prestazioni per prodotti al dettaglio. Inoltre, alcuni dei risultati del progetto hanno contribuito a un nuovo progetto del CER, ELFO(si apre in una nuova finestra), che mira a realizzare circuiti stampati commestibili utilizzando alimenti e derivati con proprietà elettroniche. Più nell’immediato, il gruppo sta lavorando su substrati flessibili adatti per dispositivi ad alta frequenza che evitano il problema della dissipazione del calore sulle plastiche isolanti. Le tensioni di funzionamento dovranno essere diminuite per ridurre il consumo di energia dei dispositivi più veloci previsti.