Un nouveau revêtement ignifuge pour les éléments structurels des planchers d’hélicoptère

Tous les appareils sont fabriqués en respectant des exigences de plus en plus strictes en matière de poids. Un poids léger se traduit par une diminution de la consommation de carburant, ce qui permet de faire des économies et de réduire les émissions de CO2. Le principal matériau actuellement utilisé pour les fuselages est le plastique renforcé de fibres de carbone (CFRP)(s’ouvre dans une nouvelle fenêtre). Bien que ce matériau convienne généralement aux châssis d’aéronef, il ne convient pas à toutes les pièces. Le plancher moteur d’un hélicoptère correspond à la plateforme qui supporte les moteurs au-dessus de la cabine. Le plancher est généralement constitué de deux compartiments: un pour chaque moteur. Ces compartiments sont séparés par une cloison pare-feu, qui constitue une barrière physique entre les moteurs, destinée à empêcher qu’un incendie se produisant dans un moteur ne puisse se propager à l’autre. Étant donné que les cloisons pare-feu peuvent être soumises à des températures extrêmes, les CFRP sont inadaptés car ils brûleraient rapidement. C’est la raison pour laquelle les pare-feu sont toujours en métal, bien que cela fasse augmenter leur poids.

Le premier CFRP résistant au feu

La solution idéale serait un pare-feu en CFRP résistant au feu. Le projet HEFESTO(s’ouvre dans une nouvelle fenêtre), financé par l’UE (dans le cadre de l’entreprise commune CS), a donc mis au point un matériau adapté aux planchers moteur et aux pare-feu. «Nous avons mis au point un stratifié léger qui recouvre les structures sous-jacentes en CFRP», explique Gonzalo Garcia Fuentes, coordinateur du projet. «Il atteint malgré tout le degré d’ignifugation requis par la norme aérospatiale ISO 2685.» Au-delà de l’ignifugation directe, le revêtement garantit également que le CFRP protégé ne dépasse jamais les 120 °C. Par conséquent, en cas d’incendie, le matériau conservera sa résistance structurelle suffisamment longtemps pour que l’aéronef puisse atterrir en toute sécurité. Le stratifié est également peu coûteux à fabriquer, puisqu’il est constitué de matériaux disponibles sur le marché. La combinaison du stratifié et du CFRP peut permettre, dans le meilleur des cas étudiés, de réaliser des économies de poids de 10 à 20 % par rapport aux pare-feu métalliques.

Mise à l’épreuve d’une nouvelle méthode d’application

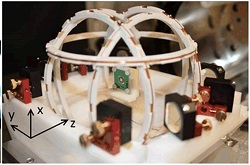

L’équipe a également développé un nouveau procédé d’ingénierie pour appliquer les stratifiés à un prototype de pare-feu en CFRP. Sa méthode permet d’appliquer le stratifié aux formes complexes d’un pare-feu, notamment le long des angles et des joints, ainsi qu’autour des raccords ou d’autres éléments de la paroi. Tout en mettant au point des matériaux et des méthodes d’application, les chercheurs ont également proposé des structures d’aéronef remaniées, et ont introduit des procédures d’assemblage innovantes pour les nouveaux matériaux. Par voie de conséquence, les nouvelles conceptions simplifient l’installation des éléments et des accessoires sur la structure. Cette combinaison de conceptions et de matériaux innovants ne peut pas être adaptée aux aéronefs existants. Ces développements sont plutôt appelés à faire leur apparition sur une nouvelle génération d’aéronefs qui devrait voir le jour d’ici 4 à 5 ans. Le revêtement stratifié pourrait théoriquement être appliqué à n’importe quelle structure aérospatiale en CFRP. Les chercheurs ont rigoureusement testé ces développements technologiques selon la norme ISO 2685(s’ouvre dans une nouvelle fenêtre). Cette norme exige notamment que les structures des aéronefs résistent aux incendies de kérosène tout en étant soumises à d’intenses vibrations mécaniques. Après avoir passé ces tests avec succès, le produit a atteint le niveau de maturité technologique 5-6, ce qui signifie que le concept est éprouvé. L’équipe HEFESTO va ensuite identifier les faiblesses potentielles de l’approche et procéder à une phase de réingénierie quand cela s’avère nécessaire. Gonzalo Garcia Fuentes ajoute: «nous étudions en parallèle la possibilité de breveter le résultat, et évaluons différents modèles d’exploitation.» Cela débouchera sur des planchers moteur d’hélicoptères et des pare-feu en CFRP léger qui seront également ignifugés conformément à une norme aéronautique. Les futurs hélicoptères pourront ainsi être plus économes en carburant.