Un rivestimento innovativo rende ignifughe le strutture ponte degli elicotteri

Tutti gli aeromobili sono costruiti ottemperando a requisiti di peso sempre più severi. Un peso leggero equivale a un minore consumo di carburante, che permette di risparmiare sui costi riducendo le emissioni di CO2. Il materiale principale attualmente utilizzato per il corpo degli aeromobili è la plastica rinforzata con fibra di carbonio (CFRP)(si apre in una nuova finestra). Nonostante la complessiva idoneità di questo materiale per la realizzazione dei telai dell’aeromobile, non si dimostra adeguato a tutte le parti. Il ponte motore di un elicottero costituisce la piattaforma che supporta i motori collocati al di sopra della cabina. Solitamente, il ponte possiede due vani, uno per ciascun motore. Questi vani sono separati da una paratia parafiamma, ovvero una barriera fisica interposta tra i motori che ha il compito di fermare la propagazione delle fiamme da un motore all’altro. Siccome le paratie parafiamma possono essere soggette a temperature estreme, le plastiche rinforzate con fibra di carbonio risultano inadatte poiché si brucerebbero rapidamente. Per questo motivo le paratie sono ancora realizzate in metallo, sebbene ciò si traduca in un peso eccessivo.

La prima plastica rinforzata con fibra di carbonio resistente al fuoco

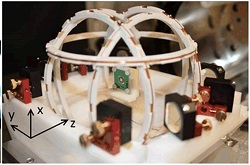

La soluzione perfetta sarebbe una paratia ignifuga in plastica rinforzata da fibra di carbonio. Pertanto, il progetto HEFESTO(si apre in una nuova finestra), finanziato dall’UE e nell’ambito dell’impresa comune Clean Sky, ha sviluppato un materiale adatto ai ponti motore e alle paratie. «Abbiamo creato un laminato leggero che riveste le strutture di base in plastica rinforzata con fibra di carbonio», spiega Gonzalo García Fuentes, coordinatore del progetto. «Al momento è in grado di raggiungere il grado di resistenza antincendio imposto dalla norma ISO 2685 del settore aerospaziale». In aggiunta alla resistenza antincendio, il rivestimento garantisce inoltre che la plastica rinforzata con fibra di carbonio sottostante non superi mai i 120 gradi centigradi. Quindi, in caso di incendio, il materiale conserva la resistenza strutturale abbastanza a lungo per permettere all’aeromobile di atterrare in sicurezza. Per di più, la realizzazione del laminato è economicamente conveniente poiché adopera materiali disponibili sul mercato. Nel migliore dei casi studiati, la combinazione di laminato e di plastica rinforzata con fibra di carbonio può raggiungere un peso inferiore del 10-20 % rispetto alle paratie in metallo.

Un nuovo metodo di applicazione collaudato

Il gruppo responsabile del progetto, ha inoltre elaborato un nuovo processo di ingegnerizzazione per l’applicazione del laminato a un prototipo di paratia in plastica rinforzata con fibra di carbonio. Questo metodo permette di applicare il laminato alle forme complicate di una paratia, incluso lungo angoli e giunture nonché attorno a raccordi e ad altri elementi passanti. In concomitanza con l’elaborazione del materiale e dei metodi di applicazione, i ricercatori hanno anche proposto una riprogettazione di strutture di aeromobili, presentando procedure innovative di assemblaggio per i nuovi materiali. Come effetto secondario, la riprogettazione semplifica l’installazione di elementi e raccordi nella struttura. Tuttavia, non è possibile riadattare gli aeromobili esistenti combinando la nuova progettazione e i nuovi materiali. Pertanto, tali sviluppi faranno la loro comparsa in una nuova generazione di aeromobili attesa tra 4-5 anni. In teoria, il rivestimento in laminato potrebbe essere adottato in qualsiasi struttura aerospaziale in plastica rinforzata con fibra di carbonio. I ricercatori hanno collaudato gli sviluppi in conformità ai rigorosi requisiti della norma ISO 2685(si apre in una nuova finestra). In parte, si richiede alle strutture degli aeromobili di sopportare gli incendi innescati dal carburante al cherosene in presenza di vibrazioni meccaniche intense. Grazie al superamento di tali prove, il prodotto ha ottenuto il livello 5-6 di maturità tecnologica, il che significa che il suo concetto è comprovato. Come passo successivo, il gruppo del progetto HEFESTO si occuperà di rilevare la presenza di qualsiasi potenziale punto debole nell’approccio che, se necessario, potrebbe sfociare in una re-ingegnerizzazione. «In parallelo», aggiunge García Fuentes «stiamo analizzando la brevettabilità del risultato e valutando diversi modelli d’impiego». L’esito porterà alla realizzazione di ponti motore e di paratie parafiamma di elicotteri in plastica rinforzata con fibra di carbonio leggera e ignifuga secondo le norme del settore aeronautico. Ciò renderà gli elicotteri del futuro più efficienti dal punto di vista del consumo di carburante.