Un nuevo material de recubrimiento protege del fuego las estructuras de plataforma del motor de los helicópteros

Todas las aeronaves se fabrican según unos requisitos de peso cada vez más estrictos. Un peso ligero conlleva un menor consumo de combustible, lo cual ahorra costes y reduce las emisiones de CO2. El material que más se utiliza actualmente en las estructuras de las aeronaves es el polímero reforzado con fibra de carbono (PRFC)(se abrirá en una nueva ventana). A pesar de que, en general, este material es adecuado para las estructuras de las aeronaves, no lo es para todas las piezas. La plataforma del motor de un helicóptero es la plataforma que sostiene los motores encima de la cabina. Esta plataforma suele constar de dos compartimentos, uno para cada motor. Dichos compartimentos están separados por un cortafuegos, que es una barrera física situada entre los motores cuyo fin es impedir que un incendio en un motor se propague al otro motor. Como los cortafuegos pueden experimentar temperaturas extremas, los PRFC no resultan adecuados, ya que se quemarían con rapidez. Por lo tanto, los cortafuegos aún se fabrican con metal, lo que supone un peso excesivo.

El primer PRFC resistente al fuego

La solución perfecta sería un cortafuegos ignífugo de PRFC. Por eso, el proyecto HEFESTO(se abrirá en una nueva ventana), financiado con fondos europeos en el marco de la Empresa Común CS, desarrolló un material adecuado para plataformas de motores y cortafuegos. «Hemos desarrollado un material laminado ligero que recubre las estructuras subyacentes de PRFC», explica Gonzalo García Fuentes, coordinador del proyecto. «Aún así, logra el nivel de ignifugación establecido en la norma aeroespacial ISO 2685». Más allá de la ignifugación directa, el recubrimiento también garantiza que el PRFC subyacente nunca supere los 120 grados Celsius. Por lo tanto, en caso de incendio, el material conservará su resistencia estructural durante el tiempo suficiente para que la aeronave aterrice con seguridad. Además, es barato de fabricar, ya que utiliza materiales disponibles en el mercado. La combinación del material laminado y PRFC puede lograr, en el mejor de los casos analizados, una reducción de peso de un 10-20 % en comparación con los cortafuegos de metal.

Ensayo de un método de aplicación nuevo

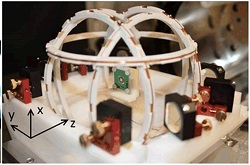

El equipo también desarrolló un nuevo proceso de ingeniería para aplicar el material laminado a un prototipo de cortafuegos de PRFC. Este método permite aplicar el material laminado a las formas complejas de un cortafuegos, incluidas esquinas y juntas, además de alrededor de conexiones u otros componentes integrados. Mientras desarrollaban el material y los métodos de aplicación, los investigadores también propusieron unas estructuras de aeronave rediseñadas e introdujeron procedimientos de montaje innovadores para los materiales nuevos. Como efecto secundario, el rediseño simplifica la instalación de componentes y conexiones en la estructura. La combinación del diseño y los materiales nuevos no puede retroadaptarse para aeronaves existentes. Más bien, estos avances aparecerían en una nueva generación de aviones en unos cuatro o cinco años. En teoría, el material de recubrimiento laminado podría aplicarse a cualquier estructura aeroespacial de PRFC. Los investigadores probaron las innovaciones de conformidad con la estricta norma ISO 2685(se abrirá en una nueva ventana). En parte, esto requiere que las estructuras de las aeronaves soporten incendios de queroseno mientras se les aplica una vibración mecánica intensa. Tras haber superado con éxito estas pruebas, el producto ha logrado el nivel de preparación tecnológica 5-6, lo que significa que el concepto está probado. Lo siguiente que hará el equipo de HEFESTO es identificar cualquier deficiencia potencial en el método y rediseñar lo que sea necesario. «Al mismo tiempo, estamos estudiando la patentabilidad del resultado y evaluando los diferentes modelos de explotación», añade García Fuentes. Los resultados serán unos cortafuegos y unas plataformas de motores de helicópteros fabricados con PRFC ligero que también son ignífugos y que establecen un estándar para la aviación. Así, los helicópteros del futuro consumirán menos combustible.