Neuartige Beschichtung lässt Deckstrukturen von Hubschraubern feuerfest werden

Sämtliche Arten von Luftfahrzeugen werden nach immer strengeren Gewichtsanforderungen hergestellt. Weniger Gewicht ist dabei gleichbedeutend mit einem geringeren Treibstoffverbrauch, wodurch Kosten eingespart und der CO2-Ausstoß verringert werden können. Das Material, das derzeit hauptsächlich für den Rumpf von Luftfahrzeugen verwendet wird, ist kohlenstofffaserverstärkter Kunststoff (KFK)(öffnet in neuem Fenster). Trotz der allgemeinen Eignung dieses Materials für Luftfahrzeugrahmen ist es jedoch nicht für jedes Teil geeignet, wie zum Beispiel für Triebwerksdecks. Ein Triebwerksdeck eines Hubschraubers ist die Plattform, welche die Triebwerke über der Kabine trägt. Das Deck besteht in der Regel aus zwei Fächern, eines für jedes Triebwerk. Diese Fächer sind durch ein Brandschott getrennt, das eine physische Barriere zwischen den Triebwerken darstellt und verhindern soll, dass ein Brand von einem Triebwerk auf das andere übergreift. Da Brandschotte extremen Temperaturen ausgesetzt sein können, sind kohlenstofffaserverstärkte Kunststoffe hier ungeeignet, weil sie schnell Feuer fangen würden. Aus diesem Grund werden Brandschotte immer noch aus Metall gefertigt, obwohl dies mit zusätzlichem Gewicht verbunden ist.

Der erste feuerfeste kohlenstofffaserverstärkte Kunststoff

Die perfekte Lösung wäre ein feuerfester Brandschott aus kohlenstofffaserverstärktem Kunststoff. Folglich entwickelte das EU-finanzierte Projekt HEFESTO(öffnet in neuem Fenster), das im Rahmen des gemeinsamen Unternehmens Clean Sky gefördert wurde, ein Material, das für Triebwerksdecks und Brandschotte geeignet ist. „Wir haben einen leichten Schichtstoff zur Beschichtung der darunter liegenden Strukturen aus kohlenstofffaserverstärktem Kunststoff erarbeitet“, erklärt Projektkoordinator Gonzalo Garcia Fuentes. „Bislang erreicht er den von der Luftfahrtnorm ISO 2685 vorgeschriebenen Brandschutzgrad.“ Über den direkten Brandschutz hinaus stellt die Beschichtung auch sicher, dass die Temperatur des darunter liegenden kohlenstofffaserverstärkten Kunststoffs nie mehr als 120 °C beträgt. Dadurch behält das Material im Brandfall seine Strukturfestigkeit so lange bei, bis das Luftfahrzeug sicher landen kann. Darüber hinaus ist der Schichtstoff auch kostengünstig in der Herstellung, da dafür auf dem Markt erhältliche Materialien verwendet werden. Untersuchungen zufolge kann durch die Kombination von Schichtstoff und kohlenstofffaserverstärktem Kunststoff im besten Fall eine Gewichtseinsparung von 10 bis 20 % im Vergleich zu aus Metall bestehenden Brandschotten erzielt werden.

Neues Aufbringungsverfahren getestet

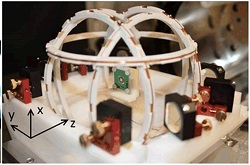

Das Team entwickelte auch ein neues technisches Verfahren zum Aufbringen des Schichtstoffs auf einen Brandschott-Prototyp aus kohlenstofffaserverstärktem Kunststoff. Das Verfahren ermöglicht das Aufbringen des Schichtstoffs auf die komplexen Formen eines Brandschotts, sowohl entlang von Ecken und Verbindungsstellen als auch um Beschläge oder andere durch Wanddurchführungen verlaufende Elemente herum. Parallel zur Entwicklung des Materials und der Aufbringungsverfahren schlugen die Forschenden auch neu gestaltete Luftfahrzeugstrukturen vor und führten innovative Montageverfahren für die neuen Materialien ein. Als Nebeneffekt dieser Neugestaltung wird zudem die Installation von Elementen und Beschlägen an der Struktur vereinfacht. Die Kombination aus neuem Design und Materialien kann allerdings nicht an vorhandenen Luftfahrzeugen nachgerüstet werden. Stattdessen werden diese Entwicklungen erst bei einer neuen Generation von Luftfahrzeugen in vier bis fünf Jahren auftreten. Der Schichtstoff könnte theoretisch auf jede Struktur aus kohlenstofffaserverstärktem Kunststoff im Luft- und Raumfahrtbereich aufgebracht werden. Die Forschenden testeten die Entwicklungen gemäß der strengen Norm ISO 2685(öffnet in neuem Fenster). Diese erfordert unter anderem, dass Luftfahrzeugstrukturen Kerosinbränden unter starken mechanischen Erschütterungen standhalten können müssen. Mit erfolgreichem Bestehen dieser Tests erreicht das Produkt den Technologie-Reifegrad 5 bis 6, was bedeutet, dass das Konzept als bewährt gilt. Als Nächstes wird das HEFESTO-Team potenzielle Schwachstellen des Ansatzes ermitteln und gegebenenfalls überarbeiten. „Parallel dazu untersuchen wir die Patentierbarkeit des Ergebnisses und bewerten verschiedene Nutzungsmodelle“, ergänzt Garcia Fuentes. Das Ergebnis werden Triebwerksdecks und Brandschotte aus leichtem kohlenstofffaserverstärktem Kunststoff für Hubschrauber sein, die auch gemäß einer Luftfahrtnorm feuerfest sind. So können zukünftige Hubschrauber treibstoffsparender werden.