Les «implants vivants» personnalisés donnent de l’espoir aux personnes souffrant d’arthrose

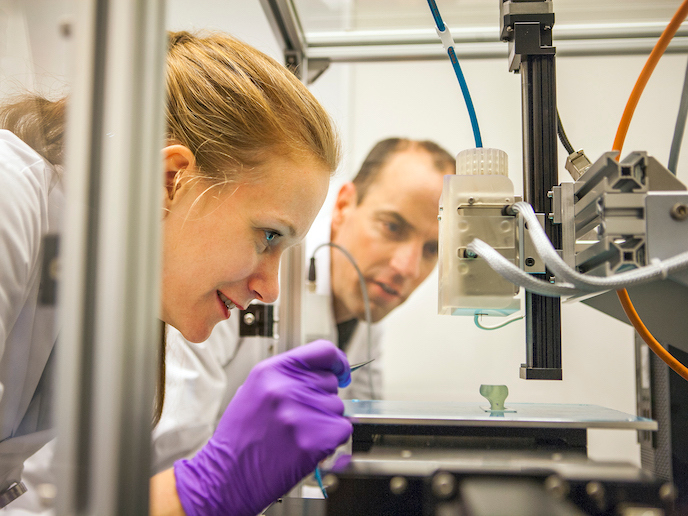

Les lésions articulaires provoquent des douleurs et une perte de fonction nuisant souvent à la mobilité. Elles peuvent également enclencher un cercle vicieux de dégénérescence croissante du cartilage et des articulations sous-jacentes osseuses, conduisant à la maladie invalidante de l’arthrose(s’ouvre dans une nouvelle fenêtre). L’arthrose est la première cause de fragilité chez les personnes âgées, touchant plus de 40 millions de personnes en Europe(s’ouvre dans une nouvelle fenêtre). Notre société vieillissant rapidement, cette prévalence devrait augmenter considérablement, de même que les coûts de santé qui y sont associés. Le projet 3D-JOINT, soutenu par le Conseil européen de la recherche(s’ouvre dans une nouvelle fenêtre), a mis au point des «implants vivants» personnalisés à partir de la bio-impression 3D simultanée de filaments de polymère thermoplastique résorbable(s’ouvre dans une nouvelle fenêtre) et d’hydrogels(s’ouvre dans une nouvelle fenêtre) chargés de cellules pour favoriser la régénération des articulations. «Le dépôt de biomatériaux et de cellules couche par couche a permis de contrôler leur placement et leur organisation. Cette précision a abouti à un tissu durable présentant de bien meilleures propriétés biomécaniques», explique Jos Malda, coordinateur du projet. «La technologie permettant de fabriquer des implants de cette manière n’avait encore jamais été développée.»

Faire progresser l’état de la technique

La transplantation de cellules spécialisées constitue une meilleure solution que la simple réparation des tissus malades ou endommagés, car elle permet à ces cellules de contribuer à la régénération naturelle des articulations. L’utilisation de cellules souches de donneurs, en tant qu’approche en une seule étape, a déjà été étudiée. Cependant, les transplantations n’ont pas créé d’implants suffisamment stables et ils ne correspondaient pas suffisamment aux contours de l’articulation. L’approche de bio-impression du projet 3D-JOINT a pu répondre à ces deux critères. Pour traiter les défauts du cartilage, les cellules sont récoltées sur les patients, multipliées en laboratoire, puis réimplantées dans la zone défectueuse où elles sont maintenues en place par une matrice souple et/ou de la colle de fibrine. Dans un premier temps, des constructions composites cylindriques ont été élaborées pour valider l’approche de biofabrication et évaluer l’intégrité mécanique des implants. Ces constructions contenaient de l’os et du cartilage intégrés imprimés à partir de biomatériaux et de cellules. Pour les générations suivantes, ces constructions ont été agrandies, et des implants de forme plus complexe ont été fabriqués. Le processus de bio-impression convergé de 3D-JOINT a amélioré l’intégration des composants cartilagineux et osseux, tout en permettant de contrôler le dépôt simultané de microfibres et de cellules. Les microfibres ont amélioré l’intégrité structurelle de l’implant, car elles ont été fusionnées dans une partie cartilagineuse supérieure à base de phosphate de calcium et une partie osseuse inférieure, dans lesquelles ces fibres sont ancrées. Cela a assuré l’intégration des deux parties. Les polymères d’hydrogel ont fourni un échafaudage idéal pour la formation de nouveau cartilage avec les cellules régénératrices déposées à travers une matrice spécifique de tissu dans le gel. «Les modèles informatiques et les progrès de la conception des microfibres, inspirés par l’orientation des fibres de collagène dans les tissus natifs, ont considérablement augmenté les propriétés de compression et de cisaillement de ces implants», rapporte Jos Malda. En testant son approche dans des modèles équins, l’équipe a amélioré la conception des implants obturateurs à l’échelle microscopique utilisés pour traiter les lésions ostéochondrales(s’ouvre dans une nouvelle fenêtre), et il a été démontré que ceux-ci résistent au milieu difficile de l’articulation du grasset(s’ouvre dans une nouvelle fenêtre). Suite à cela, des constructions ostéochondrales personnalisées plus grandes, basées sur des tomodensitogrammes et constituées d’une couche de cartilage renforcée de fibres, ont été fabriquées et testées mécaniquement dans un modèle de chèvre ex vivo.

Partage des connaissances pour les développements futurs

Les connaissances acquises pendant le projet 3D-JOINT ont déjà été présentées à la prochaine génération de chercheurs via le programme de maîtrise(s’ouvre dans une nouvelle fenêtre) de biofabrication, une université d’été(s’ouvre dans une nouvelle fenêtre) et des cours en ligne à l’Université d’Utrecht. Via BioArchitect(s’ouvre dans une nouvelle fenêtre), un projet Eurostars(s’ouvre dans une nouvelle fenêtre), le projet 3D-JOINT a également aidé REGENHU(s’ouvre dans une nouvelle fenêtre), un fabricant leader mondial d’équipements de bio-impression haut de gamme, à mettre au point un système de bio-impression convergent commercial. «Nous nous concentrons maintenant sur le développement de notre biomatériau flexible qui induit l’os comme traitement durable de la dysplasie de la hanche», déclare Jos Malda. Quant à la réparation des plus gros défauts du cartilage, l’équipe prépare une plus grande étude clinique équine, avant de commencer des essais sur l’homme.