Los «implantes vivos» personalizados dan esperanza a los pacientes con artrosis

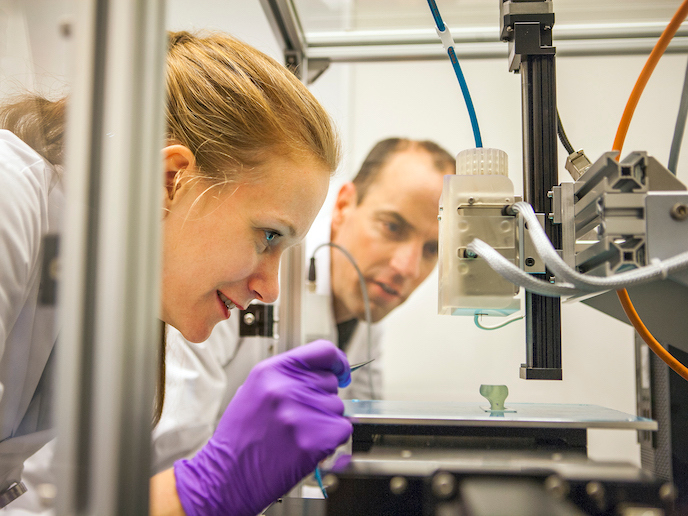

El daño articular causa dolor y pérdida de funciones, lo que suele perjudicar la movilidad. También puede desencadenar un círculo vicioso en el que aumenta la degeneración del cartílago y el hueso de las articulaciones, lo que conduce a la enfermedad incapacitante denominada artrosis(se abrirá en una nueva ventana). La artrosis es la principal causa de fragilidad entre las personas mayores, y la sufren más de cuarenta millones de personas en Europa(se abrirá en una nueva ventana). En una sociedad que envejece rápidamente, esta prevalencia está destinada a aumentar drásticamente e incrementar así los costes sanitarios asociados. Con el apoyo del Consejo Europeo de Investigación(se abrirá en una nueva ventana), el proyecto 3D-JOINT desarrolló «implantes vivos» personalizados a partir de filamentos de polímeros termoplásticos reabsorbibles(se abrirá en una nueva ventana) bioimpresos en 3D e hidrogeles(se abrirá en una nueva ventana) cargados de células simultáneamente para promover la regeneración de las articulaciones. «El depósito capa a capa de biomateriales y células permitió controlar su colocación y organización. Esta precisión dio como resultado tejidos duraderos con propiedades biomecánicas mucho mejores —explica Jos Malda, coordinador del proyecto—. La tecnología para fabricar implantes de este modo no se había desarrollado antes».

Avances del estado actual de la tecnología

Trasplantar las células especializadas es una solución mejor que sencillamente reparar los tejidos enfermos o dañados, ya que permite a estas células ayudar en la regeneración natural de las articulaciones. El uso de células madre del donante, como método de un solo paso, ya se ha estudiado con anterioridad. Sin embargo, los trasplantes no han formado implantes suficientemente estables ni adecuadamente adaptados a los contornos de las articulaciones. El método de bioimpresión de 3D-JOINT logró cumplir ambos criterios. Para tratar los defectos en el cartílago, se recogen células de los pacientes, se multiplican en el laboratorio y luego vuelven a implantarse en la zona dañada y se mantienen en su sitio mediante una matriz suave o pegamento de fibrina. En primer lugar, para validar el método de biofabricación y evaluar la integridad mecánica de los implantes, se desarrollaron construcciones cilíndricas de compuestos, que contenían hueso y cartílago integrados e impresos a partir de biomateriales y células. Para las generaciones posteriores, las construcciones se ampliaron y se hicieron implantes de formas más intrincadas. El proceso de bioimpresión convergente de 3D-JOINT mejoró la integración de los componentes de cartílago y hueso, a la vez que permitió controlar la colocación simultánea de microfibras y células. Las microfibras se sumaron a la integridad estructural del implante, ya que se fusionaron en una parte superior del cartílago basada en fosfato de calcio y una parte inferior del hueso en la que estas fibras están ancladas. Esto aseguró la integración de ambas partes. Los polímeros de hidrogel proporcionaron un andamiaje ideal para la formación de cartílago nuevo con las células regenerativas depositadas a través de una matriz específica de tejido en todo el gel. «Los modelos computacionales y los avances en los diseños de microfibras, inspirados en la orientación de las fibras de colágeno en los tejidos naturales, aumentaron de forma significativa las propiedades compresivas y de resistencia de estos implantes», informa Malda. Al probar su método en modelos equinos, el equipo mejoró el diseño de los implantes de tapones a microescala utilizados para tratar lesiones osteocondrales(se abrirá en una nueva ventana), que demostraron soportar el complicado entorno de la babilla(se abrirá en una nueva ventana). A continuación, se fabricaron construcciones osteocondrales personalizadas más grandes, basadas en tomografías computarizadas formadas por una capa de cartílago reforzada con fibra, que se probaron mecánicamente en un modelo de cabra «ex vivo».

Intercambio de conocimientos para avances futuros

El conocimiento adquirido durante el proyecto 3D-JOINT ya se ha presentado a la siguiente generación de investigadores a través del programa del Máster(se abrirá en una nueva ventana) en Biofabricación de la Universidad de Utrecht, una escuela de verano(se abrirá en una nueva ventana) anual y un curso virtual. A través de BioArchitect(se abrirá en una nueva ventana), un proyecto de Eurostars(se abrirá en una nueva ventana), 3D-JOINT también ha ayudado a REGENHU(se abrirá en una nueva ventana), un líder mundial en la fabricación de equipo de bioimpresión, a desarrollar un sistema comercial de bioimpresión convergente. «Ahora estamos centrándonos en desarrollar nuestro biomaterial inductor de hueso flexible como un tratamiento duradero para la displasia de cadera», comenta Malda. En cuanto a la reparación de daños de mayor tamaño en los cartílagos, el equipo está preparando un estudio clínico equino mayor antes de plantearse comenzar los ensayos en humanos.