Una técnica de producción de automóviles proporciona velocidad y seguridad

Normalmente, los fabricantes de automóviles buscan crear vehículos que sean lo más ligeros posible, a la vez que mantienen los estándares de seguridad más elevados. Esto ha impulsado la demanda de materiales y técnicas que puedan brindar un rendimiento mecánico mejorado y, simultáneamente, garantizar una reducción del peso. Un buen ejemplo de ello es la popularidad de los componentes de estampación en caliente(se abrirá en una nueva ventana), que cada vez se usan más en la carrocería de los vehículos. Estos componentes, fabricados estampando y moldeando láminas de acero a temperaturas por encima de los 800 °C, ofrecen una fuerza increíble y una tasa de deformación baja, y además es fácil darles forma. «La estampación en caliente se utiliza para la producción en masa de vehículos», explica el coordinador del proyecto RUSH AI(se abrirá en una nueva ventana), Daniele Bassan, gestor de proyectos en CRF(se abrirá en una nueva ventana) (Italia). «Sin embargo, uno de los desafíos es que la fase de templado(se abrirá en una nueva ventana) —o enfriamiento rápido— requiere hasta quince segundos por componente producido y no siempre es posible personalizar las propiedades de cada uno».

Eficiencia innovadora en la producción

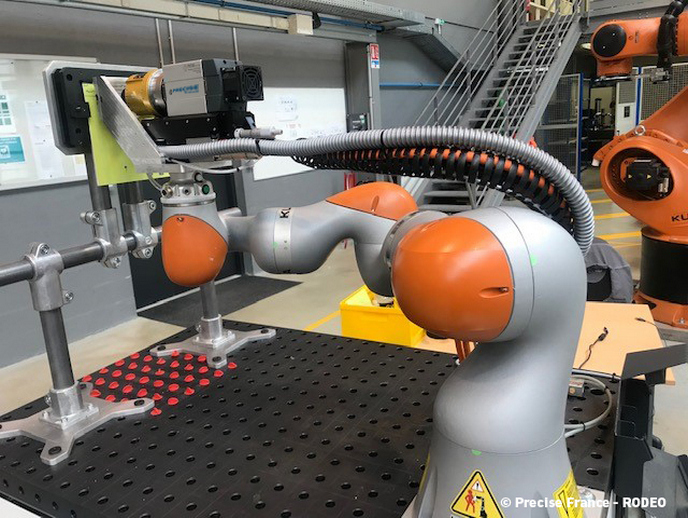

El objetivo del proyecto RUSH AI era ver si este tiempo de enfriamiento podía reducirse drásticamente y si una nueva generación de herramientas podía permitir la mejora de las propiedades mecánicas de los componentes producidos en masa. La calidad de la línea de producción de estampación en caliente ultrarrápida se controlaría mediante una inteligencia artificial (IA, o AI por sus siglas en inglés) en línea autocorrectora. «Nuestro objetivo era reducir de manera significativa el tiempo de enfriamiento y permitir a los diseñadores mejorar el rendimiento general de los componentes de los vehículos», afirma Bassan. Lograr estos objetivos podría conducir a una línea de producción eficiente y, al mismo tiempo, subir el listón en cuanto a seguridad. El proyecto introdujo una novedosa solución de prensa hidráulica, así como un tinte formado por fabricación por adición(se abrirá en una nueva ventana). Esto, inspirado en el sudor humano, ayuda en el enfriamiento. En cuanto al rediseño de los componentes, el equipo pudo desarrollar piezas nuevas para un todocamino comercial. «Con estas nuevas herramientas, pudimos mejorar la seguridad general del componente al mismo tiempo que reducíamos el peso en torno a un 5 %», añade Bassan. Respecto a la eficiencia de la producción, el equipo consiguió reducir el proceso de templado a tres segundos, lo que hizo que el tiempo total del ciclo disminuyera de unos veinte segundos a ocho. Unidas, estas mejoras permitieron al equipo conseguir una reducción del 10 % en los costes de los componentes.

Colaboración satisfactoria de pymes

Bassan cree que las fructíferas asociaciones del proyecto han sido un factor fundamental para lograr estos impresionantes resultados. «En Europa, las pymes tienen un papel importante a la hora de llevar la innovación al mercado —señala—. El compromiso de las pymes a lo largo del proyecto proporcionó ideas y aportaciones que pudimos aprovechar a nivel del consorcio». Tras la validación del prototipo de proceso de producción de RUSH AI, el siguiente paso será ampliar el sistema y comercializarlo. Para ello, será necesario validar las herramientas innovadoras desarrolladas en el proyecto en un entorno operativo, y finalizar la línea de prensa controlada por IA. El equipo pretende garantizar que todo el sistema este optimizado y sea operativo cuando finalice el proyecto en febrero de 2022. «La sólida relación entre los miembros actuales del consorcio ha sido fundamental para mejorar este proceso de fabricación», comenta Bassan. «Esperamos poder generar nuevas ideas innovadoras. En última instancia, reducir el tiempo general del proceso implica una mayor productividad y reducciones en los costes para los fabricantes de automóviles en un mercado sumamente competitivo».