Una tecnica di produzione automobilistica che garantisce velocità e sicurezza

Generalmente, i produttori di automobili tendono a costruire veicoli che siano il più leggero possibile, pur mantenendo i più alti standard di sicurezza. Ciò ha determinato la domanda di materiali e tecniche in grado di fornire migliori prestazioni meccaniche e di garantire al contempo una riduzione del peso. A tale proposito, un esempio interessante è la popolarità dei componenti stampati a caldo(si apre in una nuova finestra), utilizzati sempre più frequentemente nelle carrozzerie moderne. Questi componenti, realizzati mediante lo stampaggio di lamiere d’acciaio a temperature superiori a 800 °C, offrono un’incredibile resistenza e una deformabilità ridotta, e allo stesso tempo possono essere facilmente modellati. «Lo stampaggio a caldo è utilizzato per i veicoli prodotti in serie», spiega Daniele Bassan, coordinatore del progetto RUSH AI(si apre in una nuova finestra) e project manager presso il CRF(si apre in una nuova finestra) in Italia. «Tuttavia, una delle sfide che porta con sé riguarda la fase di quenching(si apre in una nuova finestra), o raffreddamento rapido, che richiede fino a 15 secondi per ciascun pezzo prodotto. Inoltre, non è sempre possibile personalizzare le proprietà di ogni componente.»

Efficienze di produzione innovative

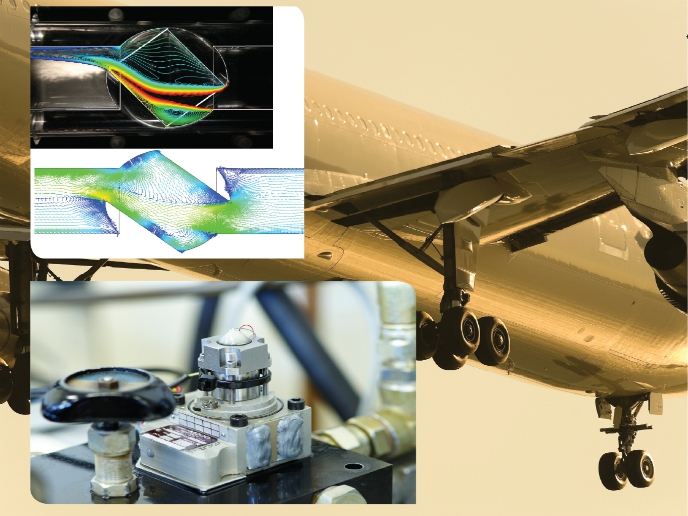

L’obiettivo del progetto RUSH AI era capire se questo tempo di raffreddamento potesse essere drasticamente ridotto, e se fosse possibile migliorare le proprietà meccaniche dei componenti prodotti in serie mediante una nuova generazione di strumenti. La linea di produzione ultraveloce di stampaggio a caldo sarebbe controllata da un’intelligenza artificiale online in grado di autocorreggersi. «Il nostro obiettivo era ridurre significativamente il tempo di quenching e permettere ai progettisti di migliorare le prestazioni complessive dei componenti per veicoli», afferma Bassan. Il raggiungimento di questi obiettivi potrebbe portare a un miglioramento dell’efficienza delle linee di produzione, alzando allo stesso tempo gli standard di sicurezza. Il progetto ha introdotto una nuova soluzione di pressa idraulica e uno stampo realizzato mediante produzione additiva(si apre in una nuova finestra), che aiuta il raffreddamento e la cui realizzazione è stata ispirata alla traspirazione umana. Per quanto riguarda la riprogettazione dei componenti, il team è riuscito a sviluppare nuovi pezzi per un SUV commerciale. «Grazie a questi nuovi strumenti siamo stati in grado di migliorare le prestazioni generali di sicurezza del componente, ottenendo al contempo una riduzione del peso di circa il 5 %», aggiunge Bassan. In termini di efficienze di produzione, il team è riuscito a ridurre la durata del processo di quenching a 3 secondi, portando la durata del ciclo complessivo da circa 20 secondi a 8. Nel complesso, questi miglioramenti hanno permesso al team di ridurre i costi dei componenti del 10 %.

Una collaborazione di successo con le PMI

Bassan ritiene che gli utili partenariati istituiti nell’ambito del progetto siano stati determinanti per raggiungere risultati così sorprendenti. «Il ruolo delle PMI in Europa è fondamentale per portare l’innovazione sul mercato», osserva. «Il coinvolgimento delle PMI nel progetto ha fornito idee e spunti che abbiamo potuto sfruttare a livello di consorzio.» Dopo la convalida del prototipo del processo di produzione di RUSH AI, il prossimo passo sarà ampliare il sistema e raggiungere la fase di commercializzazione. Ciò comporterà la convalida degli strumenti innovativi sviluppati nel progetto in un ambiente operativo, nonché il completamento della linea di stampa veloce controllata dall’IA. L’obiettivo del team è fare in modo che l’intero sistema sia ottimizzato e operativo entro il termine del progetto, previsto per febbraio 2022. «Le solide relazioni tra gli attuali membri del consorzio sono state fondamentali per migliorare il processo di produzione», dichiara Bassan. «La nostra speranza è riuscire a generare altre idee innovative. In definitiva, ridurre il tempo complessivo di lavorazione significa maggiore produttività e costi inferiori per le case automobilistiche che operano in un mercato altamente competitivo.»