Un nouvel assemblage de batteries hautement énergétique et de longue durée pour l’industrie automobile

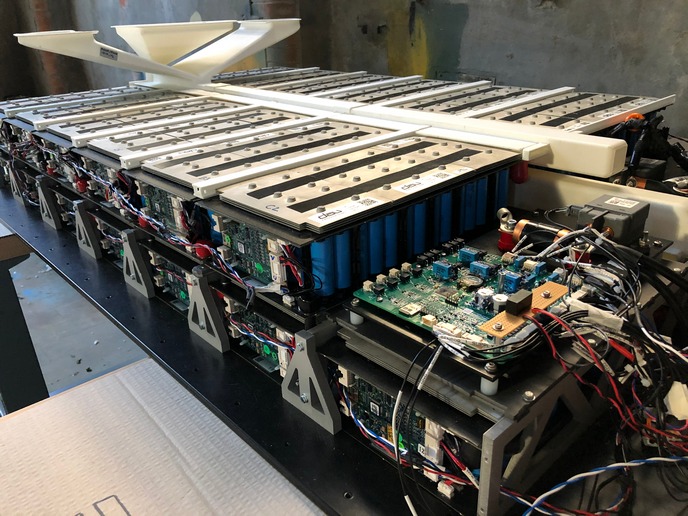

La technologie des batteries lithium-ion(s’ouvre dans une nouvelle fenêtre) (Li-ion) est très présente sur le marché mondial et restera prépondérante dans les années à venir. Les batteries rechargeables Li-ion sont couramment utilisées dans les véhicules électriques et les équipements électroniques portables. Le défi consiste à augmenter au maximum la densité énergétique, à réduire les coûts et à allonger la durée de vie des assemblages de batteries (BP en anglais pour battery pack) Li-ion. Une façon d’améliorer la densité énergétique consiste à réduire le poids des BP tout en maintenant leur intégrité structurelle ainsi que la simplicité de leur montage et leur fabrication. Le projet iModBatt(s’ouvre dans une nouvelle fenêtre), financé par l’UE, a conçu et a fabriqué un BP modulaire de densité hautement énergétique, suffisamment flexible pour une utilisation dans des systèmes automobiles et des équipements intelligents fixes, avec un impact environnemental minimal. «Ce BP est très adapté pour un montage automatisé industriel, avec une conception de démontage facile, ce qui le rend le compatible pour une transition de systèmes primaires vers des systèmes secondaires et pour faciliter sa recyclabilité ou, si besoin, le remplacement partiel de pièces», explique Iosu Cendoya, coordinateur du projet iModBatt.

Un BP hautement énergétique et plus léger

L’augmentation de la densité énergétique d’un BP peut être atteinte en fonction de la diminution de son poids en combinant des stratégies électriques et thermiques et en optimisant la conception générale du BP. Le poids d’un BP iModBatt équivaut à celui d’un BP de la série Renault Zoe(s’ouvre dans une nouvelle fenêtre) (REN Zoe) (290 kilos contre 291,21 kilos pour celui de iModBatt). C’est un point important puisque le BP de la série REN Zoe est un produit optimisé, l’aboutissement d’un procédé de production de masse et le BP REN iModBatt reste un prototype préliminaire, avec une marge d’amélioration à sa production en série. Après analyse des pièces du BP iModBatt qui contribuent au poids total, l’équipe de scientifiques, à partir de ce résultat, en a conclu qu’une réduction de 36 kilos sur les 291,21 kilos était réalisable. «La conception iModBatt, une fois montée correctement en tant que produit fini dans le cadre d’une production de masse, peut aboutir à un appareillage de 255,21 kilos, ce qui correspond à une réduction de 12 % en poids par rapport au BP d’un véhicule de la série REN Zoe», ajoute Iosu Cendoya. De plus, l’énergie nominale embarquée à bord du BP de la série REN Zoe est de 44,6 kWh, contre 44,95 kWh pour le BP iModBatt. Le BP iModBatt a atteint une réduction d’énergie et de poids entrainant une amélioration de densité énergétique de 14,52 % par rapport au BP de base (176,13 Wh/kg contre 153,8 Wh/kg). Une amélioration du cycle de vie(s’ouvre dans une nouvelle fenêtre) précise a été aussi réalisée pour examiner les paramètres de l’éco-conception. La prolongation de la vie d’un produit suite au concept iModBatt a été mesurée et cela s’est révélé avantageux du point de vue de l’impact environnemental.

Un coût du BP plus faible et une énorme réduction au niveau du temps de montage

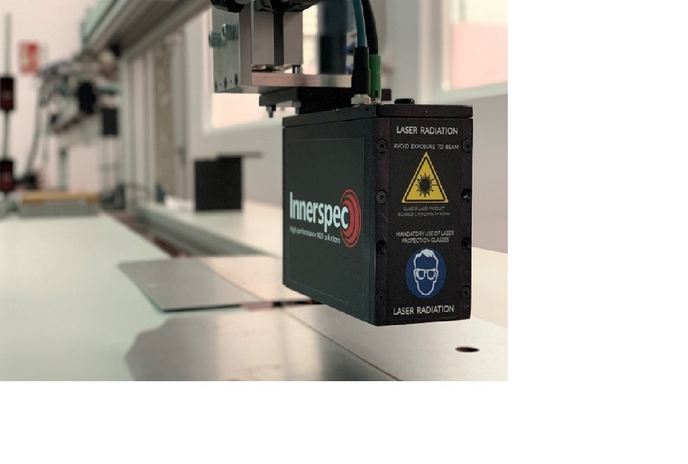

Le projet iModBatt propose un coût de fabrication réduit en introduisant une unité de fabrication intelligente par modules de BP qui a été conçue, élaborée et validée lors du projet. Ce concept modulaire facilite l’activité automatisée et lui donne de la flexibilité pour ajouter ou modifier n’importe quel outillage dans l’optique d’une personnalisation supplémentaire. De plus, puisque la durée de vie du BP doit être allongée (par le biais d’une réutilisation et d’une seconde vie), le coût total du BP devrait baisser. «En termes de temps pour la fabrication et la validation, le coût a également été réduit de manière drastique sur la ligne de montage automatique des modules, alors que le temps d’assemblage du BP a été optimisé, passant de 13,78 heures à 2,86 heures (une réduction de presque 80 %)», conclut Iosu Cendoya.