Neuer leistungsstarker langlebiger Akku für die Automobilindustrie

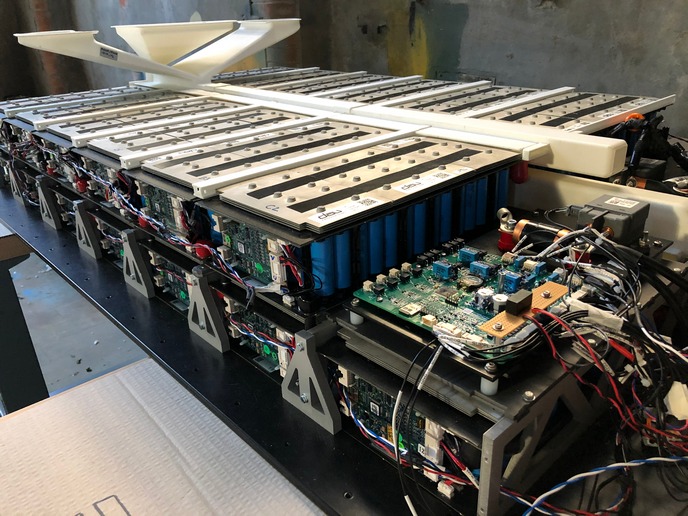

Die Lithium-Ionen-Batterietechnologie(öffnet in neuem Fenster) (Li-Ion) ist auf dem Weltmarkt sehr präsent und wird auch in den kommenden Jahren führend bleiben. Lithium-Ionen-Akkus werden häufig in Elektrofahrzeugen und tragbaren elektronischen Geräten eingesetzt. Die Herausforderung bei solchen Akkus besteht darin, ihre Energiedichte zu maximieren, ihre Kosten zu senken und ihre Nutzungsdauer zu verlängern. Eine Möglichkeit, die Energiedichte zu verbessern, ist die Verringerung des Gewichts von Akkus bei gleichzeitiger Beibehaltung ihrer strukturellen Integrität, einfachen Montage und Fertigung. Im Rahmen des EU-finanzierten Projekts iModBatt(öffnet in neuem Fenster) wurde ein modularer Akku mit hoher Energiedichte entwickelt und gefertigt, der flexibel genug ist, um bei minimalen Umweltauswirkungen in Kraftfahrzeugen und kleinen stationären Anwendungen eingesetzt zu werden. „Dieser Akku eignet sich gut für die automatisierte industrielle Montage und ist leicht zu demontieren, so dass er von primären auf sekundäre Anwendungen umgestellt werden kann und seine Wiederverwertbarkeit oder der Austausch von Teilen bei Bedarf erleichtert wird“, erklärt Iosu Cendoya, Projektkoordinator von iModBatt.

Leichtere, leistungsstarke Akkus

Die Erhöhung der Energiedichte eines Akkus kann durch seine Gewichtsreduzierung erreicht werden, und zwar, wenn die elektrischen und thermischen Strategien zusammengefasst und das Gesamtkonzept des Akkus optimiert werden. Das Gewicht des iModBatt-Akkus entspricht dem des serienmäßig im Renault Zoe(öffnet in neuem Fenster) verbauten Akkus (290 kg gegenüber 291,21 kg des iModBatt-Akkus). Es handelt sich um einen wichtigen Meilenstein, da es sich bei dem Akku im Renault Zoe um ein optimiertes Produkt handelt, das aus einem Massenproduktionsprozess hervorgegangen ist, während es sich beim iModBatt-Akku noch um einen vorläufigen Prototyp handelt, der sich in Serienproduktion noch verbessern lässt. Nach eingehender Analyse der zum Gesamtgewicht beitragenden iModBatt-Akkubestandteile kam das Team zu dem Schluss, dass gegenüber den 291,21 kg eine Reduzierung um 36 kg möglich ist. „Das iModBatt-Design kann als ordnungsgemäß verbautes Endprodukt in der Massenproduktion einem 255,21 kg schweren Akku entsprechen, was einer Gewichtsreduzierung um 12 % gegenüber dem serienmäßig im Renault Zoe eingebauten Akku entspricht“, fügt Cendoya hinzu. Außerdem beträgt die Nennenergie des Akkus im Renault Zoe 44,6 kWh – gegenüber 44,95 kWh des iModBatt-Akkus. Der iModBatt-Akku erreichte eine Energie- und Gewichtsreduzierung bei einer um 14,52 % verbesserten Energiedichte im Vergleich zum Serienakku (176,13 Wh/kg gegenüber 153,8 Wh/kg). Zur Berücksichtigung der Ökodesign-Anforderungen wurde außerdem eine genaue Ökobilanz(öffnet in neuem Fenster) gezogen. Die Verlängerung der Lebensdauer eines Produkts, das hinter dem iModBatt-Konzept steht, wurde berechnet und erwies sich unter dem Gesichtspunkt der Auswirkung auf die Umwelt als vorteilhaft.

Niedrigere Akkukosten und enorme Verkürzung der Montagezeit

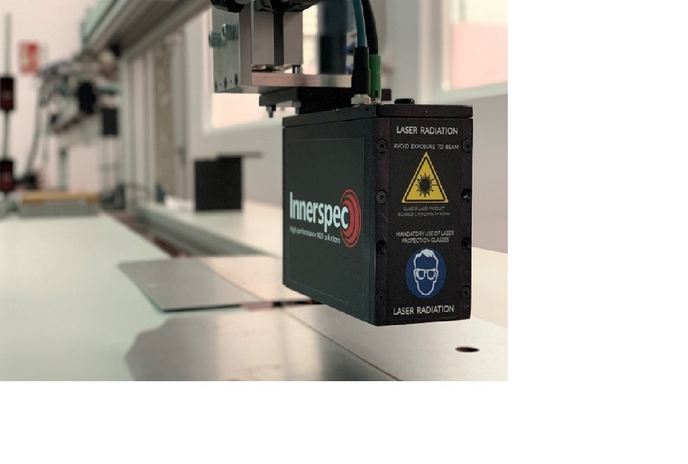

iModBatt regt durch die Einführung einer intelligenten Akkumodul-Fertigungseinheit, die im Rahmen des Projekts entwickelt, gebaut und validiert wurde, eine Senkung der Fertigungskosten an. Dieses modulare Konzept erleichtert die automatisierte Fertigung und bietet die Flexibilität, Werkzeuge für weitere Anpassungen hinzuzufügen oder zu ändern. Da die Lebensdauer des Akkus (durch Wiederverwertung und Zweitverwendung) voraussichtlich verlängert wird, dürften auch die Gesamtkosten des Akkus sinken. „Der Zeitaufwand für die Fertigung und Validierung wurde in der automatisierten Modulmontagelinie ebenfalls drastisch gesenkt, und die Akku-Montagezeit wurde von 13,78 Std. auf 2,86 Std. optimiert (was einer Reduzierung um fast 80 % entspricht)“, fasst Cendoya zusammen.